di Michele Cifalinò

In un impianto di zincatura dell’acciaio bisogna scegliere attentamente pompe e valvole per decapaggio; il pre-trattamento necessario per ripulire la superficie del metallo prima della finitura, infatti, viene effettuato con l’impiego di fluidi molto corrosivi.

Illustriamo le fasi del processo e vediamo quali componenti scegliere per avere sicurezza ed efficienza.

Caratteristiche della zincatura

Fra i numerosi processi di trattamento superficiale, la zincatura dell’acciaio è sicuramente uno dei più delicati: consiste nell’applicare un rivestimento di zinco su un manufatto metallico per proteggerlo dalla corrosione galvanica.

Per preparare la superficie del metallo alla zincatura sono necessarie alcuni pre-trattamenti.

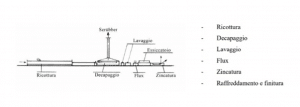

Nello schema sottostante sono rappresentate le varie fasi del processo, con evidenziate tutte le fasi precedenti alla zincatura.

Il processo di decapaggio

Vediamo da vicino questa fase: è la procedura chimica più comune utilizzata per rimuovere la contaminazione di ossido e ferro, agendo selettivamente sulle aree meno resistenti alla corrosione, come per esempio le zone impoverite di cromo.

Per questo vengono impiegate miscele di acidi quali acido nitrico (HNO3), acido fluoridrico (HF) e, talvolta, anche acido solforico (H2SO4). Di seguito alcune tecniche per effettuare il decapaggio:

- Decapaggio con la pasta: La pasta (oppure il gel) decapante per gli acciai inossidabili è adatta per aree limitate di decapaggio, per esempio zone termicamente alterate. Anche se per motivi ambientali e pratici la neutralizzazione della pasta decapante è eseguita sulla

superficie metallica, il risciacquo accurato con l’acqua è vitale. - Decapaggio con la soluzione o spray decapante: la soluzione (o il gel decapante sotto forma di spray) è adatto per ampie superfici di decapaggio, per esempio quando si desidera rimuovere la contaminazione ferrosa.

- Il decapaggio in un bagno: prevede appunto l’impiego di opportune vasche.

Terminato il decapaggio il componente in acciaio deve essere immediatamente raffreddato (se trattato a caldo) e risciacquato con getti ad alta pressione per rimuovere le ultime scaglie rimaste adese e l’eccesso di acido. Per attuare correttamente ed in sicurezza tutte queste fasi è fondamentale impiegare i giusti componenti: vediamo di seguito quali sono le caratteristiche richieste per questo tipo di applicazione.

La scelta dei componenti in un impianto di zincatura

Nel determinare i componenti impiegati in un impianto di trattamento è importante porre attenzione alle caratteristiche richieste, iniziando proprio dai pre-trattamenti necessari quali il decapaggio.

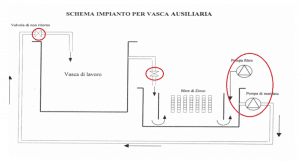

I manufatti da zincare sono immersi nel “bagno di decapaggio” (vedi immagine), dove rimangono per un intervallo di tempo tra 0,5 e 1 ora, a seconda della tipologia e della quantità di ossidi presenti sulla superficie del pezzo, dell’acidità libera e temperatura del bagno stesso.

L’immagine sottostante mostra un tipico impianto di zincatura dove il materiale viene immerso in opportune vasche: sono evidenziati componenti critici che sono a contatto con le sostanze pericolose, ossia le pompe centrifughe (necessarie per la movimentazione dei liquidi e delle sostanze nelle vasche), le valvole, ma anche i sensori di misurazione (livello e temperatura).

Le operazioni di pompaggio delle sostanze acide avvengono tramite pompe centrifughe che intervengono durante le operazioni di carico/scarico degli acidi dalle vasche (per esempio quando il bagno è esausto) ma anche per per ragioni di manutenzione o emergenza.

Vediamo prima nel dettaglio quali sono i requisiti generali a cui devono rispondere questi componenti, per poi esaminare successivamente le soluzioni tecniche adottabili.

- resistenza alla corrosione da sostanze fortemente acide, quali acido nitrico (HNO3), acido fluoridrico (HF) e, talvolta, anche acido solforico (H2SO4) o HCL. Si prediligono materiali idonei, quali il PP e PVDF.

- capacità di movimentare liquidi impuri con vari residui di lavorazione (grafite, silice, olii e altri materiali insolubili provenienti dall’acciaio o da strati coprenti).

A fronte delle esigenze sopracitate, approfondiamo alcune soluzioni relative alle pompe e alle valvole.

- Pompe centrifughe: sono l’elemento principale, indispensabile per smuovere i fluidi di scarico provenienti dalle vasche di trattamento. La scelta di materiali altamente resistenti alla corrosione e con interessanti proprietà meccaniche come il polietilene (PE), il polipropilene (PP) e il fluoruro di polivinile (PVDF), permette l’impiego delle pompe in plastica nel processo di decapaggio. Vengono aggiunti durante questa fase additivi e sostanze chimiche pericolose, come sgrassanti, additivi di decapaggio, di basi e di brillantanti nei bagni di zincatura e lega di zinco, nichelatura elettrolitica e chimica, ramatura e stagnatura, ed in questi casi il sistema di pompaggio deve essere in grado di gestire i fluidi in totale sicurezza.

- Valvole: Le valvole a membrana sono ideali per la regolazione di liquidi corrosivi e impuri e sono la scelta più adatta quando è richiesta un’alta frequenza di apertura e chiusura, in presenza di liquidi con parti solide in circolazione.

I modelli a membrana manuali MV 310 PN 10 sono costruite in u-PVC, PP e PVDF e disponibili fino al DN 100. La valvola membrana MV 308 PN 6 è molto compatta e le versioni in PVDF sono ideali per la regolazione del flusso di liquidi corrosivi ed impuri.

Per alcune applicazioni legate alla movimentazione di sostanze acide (come quelle impiegate per il trattamento delle superfici metalliche) possono essere impiegate anche valvola a farfalla in PVDF, (disponibili anche in diametri maggiori e idonee per intercettare fluidi neutri o aggressivi compatibili con il PP), tuttavia risultano poco indicate per fluidi contenenti particelle solide, come nel caso dei fluidi di scarico del decapaggio, che potrebbero pregiudicare il buon funzionamento della valvola stessa.