Le flange sono componenti che permettono di collegare tra loro tubi, possono essere in metallo o in materiali plastici; esistono diversi tipi di flange.

Per garantire che l’installazione sia conforme ai requisiti tecnici applicabili, è importante selezionare il prodotto più adatto a una determinata applicazione. Ecco perché la scelta di una flangia adatta è cruciale per l’efficienza e la produttività.

I principali fattori da considerare nella selezione di una flangia includono le dimensioni, il materiale e le caratteristiche dell’applicazione. Nella scelta del materiale è importante considerare le condizioni ambientali dell’impianto, compresi fluidi corrosivi e temperature estreme. Le flange devono essere resistenti agli effetti di tali condizioni.

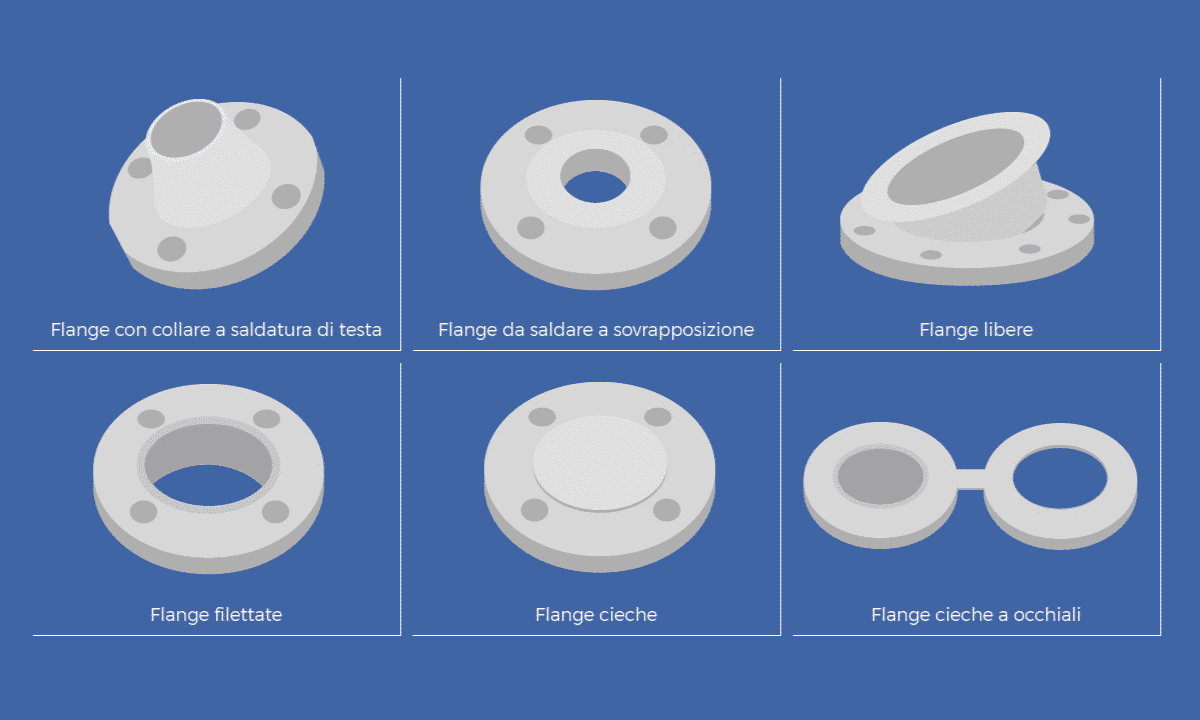

Queste sono le principali tipologie di flange:

- Flangia con collare (saldatura di testa)

- Flange da saldare a sovrapposizione o flange piane con gradino (saldatura di tasca)

- Flangia libera o scorrevole o flange piane o flange lap joint

- Flangia filettata

- Flangia cieca

1. Flange con collare a saldatura di testa

Questa tipologia di flange viene utilizzata per il funzionamento ad alta temperatura, alta pressione o in presenza di ampie fluttuazioni di pressione e temperatura.

Queste flange sono utili per la gestione di fluidi costosi, pericolosi, infiammabili ed esplosivi, in situazioni nelle quali un guasto o la perdita delle giunzioni tra le flange possono rivelarsi disastrosi per l’impianto.

Le varie dimensioni da specificare per una flangia col collare saldata sono:

- Diametro esterno della flangia

- Spessore minimo della flangia

- Diametro esterno della faccia sollevata

- Diametro del collare alla base

- Diametro del collare nel punto di saldatura

- Lunghezza attraverso il collare

- Diametro del foro

- Diametro dei bulloni

- Diametro del cerchio del bullone

- Numero di fori

2. Flange da saldare a sovrapposizione

Sono ampiamente usata grazie alla facilità di allineamento durante saldatura. Il loro costo è inferiore rispetto alla prima tipologia.

Queste flange sono impiegate per le operazioni di processo del servizio moderate in cui la temperatura, le variazioni di pressione, le vibrazioni, e gli urti non sono gravosi.

La loro resistenza equivale al 70% rispetto a flange con collare e la loro durata è inferiore di quasi 2/3.

3. Flange libere

Le flange libere vengono solitamente utilizzate con una guarnizione e con una cartella. Si utilizzano quando la temperatura, i cambi di pressione, le vibrazioni e gli urti non sono forti, mentre non sono adatte in presenza di forti sollecitazioni di flessione: rispetto a una flangia con collare, resistono solo al 10% delle sollecitazioni.

Per queste flange i fori dei bulloni possono essere facilmente allineati e questo semplifica l’installazione in caso di grandi diametri. Queste flange sono utili nei casi in cui debbano essere frequentemente rimosse per operazioni di pulizia o per ispezioni.

4. Flange filettate

Le flange filettate possono essere collegate a tubi senza effettuare saldature. Non sono indicate in presenza di sbalzi termici e flessioni, poiché possono verificarsi perdite attraverso la filettatura.

Il loro utilizzo è invece molto soddisfacente in abbinamento ad acciai legati per operazioni ad alta pressione, poiché nel caso dell’acciaio legato la saldatura risulta difficile.

5. Flange cieche

Le flange cieche sono comunemente utilizzate per le aperture dei serbatoi necessarie, ad esempio, per le ispezioni. Sono anche utilizzate alle estremità di tubi e valvole e per gli scambiatori di calore. Una flangia cieca è in sostanza una piastra piatta, semplicemente fissata sulla linea insieme ad una guarnizione e serrata con una pressione uniforme.

Queste flange sono in grado di gestire elevate sollecitazioni di flessione, ma non di assorbire le sollecitazioni dovute all’espansione termica.

Scopri le nostre flange e gli altri accessori per tubazioni.