Introduzione: la sfida della selezione ottimale delle giranti

La scelta delle giranti pompe centrifughe rappresenta oggi una decisione critica per l’affidabilità degli impianti industriali. Negli ultimi anni, l’industria chimica e farmaceutica ha registrato una crescente complessità nei processi produttivi, con l’utilizzo di fluidi sempre più aggressivi e condizioni operative estreme. Acidi concentrati, soluzioni alcaline, solventi organici e liquidi caricati con particelle abrasive rappresentano la norma piuttosto che l’eccezione in molti impianti.

In questo contesto, la selezione delle giranti industriali diventa un fattore che impatta direttamente sull’affidabilità del sistema di pompaggio. Una scelta inadeguata può portare a guasti prematuri, fermi produzione non programmati e costi di manutenzione elevati che incidono significativamente sul TCO (Total Cost of Ownership). Tuttavia, molti tecnici e responsabili acquisti si trovano a navigare in un panorama complesso di tipologie costruttive, materiali plastici pompe industriali e specifiche tecniche.

Questo articolo fornisce una guida tecnica approfondita sulle giranti pompe centrifughe, analizzando tipologie costruttive, materiali per applicazioni corrosive, criteri decisionali e troubleshooting pratico. L’obiettivo è supportare costruttori di impianti e utilizzatori finali nella selezione ottimale per massimizzare prestazioni idrauliche, durata operativa e ritorno sull’investimento. La scelta della girante deve essere coerente con la configurazione costruttiva della pompa centrifuga adottata nell’impianto. Pompe monoblocco e normalizzate richiedono infatti valutazioni diverse in termini di accessibilità per manutenzione e sostituzione componenti.

Cosa sono le giranti e il loro ruolo nelle pompe centrifughe

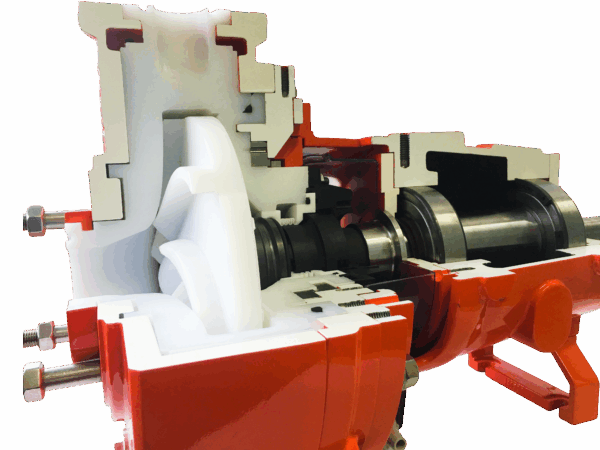

Le giranti pompe centrifughe sono componenti rotanti che trasformano l’energia meccanica fornita dal motore in energia cinetica del fluido. Montate sull’albero motore, le giranti industriali accelerano il liquido attraverso palette sagomate, generando la portata e la prevalenza necessarie per il trasporto del fluido nei processi industriali.

Il principio di funzionamento si basa sulla forza centrifuga: il liquido entra assialmente al centro della girante e viene espulso radialmente verso la periferia ad alta velocità. Questa energia cinetica viene poi convertita in pressione nella voluta della pompa. La geometria, il numero di palette e il materiale costruttivo della girante determinano le prestazioni idrauliche complessive del sistema e l’efficienza energetica dell’impianto.

Per applicazioni con fluidi aggressivi o caricati, la scelta della tipologia e del materiale delle giranti per fluidi corrosivi diventa ancora più critica per garantire continuità operativa. La scelta della girante deve essere coerente con la configurazione costruttiva della pompa centrifuga adottata nell’impianto. Pompe monoblocco e normalizzate richiedono infatti valutazioni diverse in termini di accessibilità per manutenzione e sostituzione componenti.

Tipologie costruttive: giranti chiuse per massime prestazioni

Caratteristiche tecniche delle giranti chiuse

Le giranti chiuse rappresentano la soluzione tecnica per applicazioni che richiedono elevate prestazioni idrauliche pompe. Questa tipologia è caratterizzata da palette racchiuse tra due dischi, anteriore e posteriore, che creano canali chiusi per il passaggio del fluido, minimizzando le perdite volumetriche.

Vantaggi principali delle giranti chiuse:

– Massima efficienza idraulica con rendimenti superiori all’80%

– Prevalenze elevate fino a 100 metri di colonna d’acqua

– Minori perdite volumetriche durante il funzionamento

– Maggiore stabilità della curva caratteristica

– Migliore conversione dell’energia meccanica in pressione

Le giranti chiuse pompe centrifughe trovano applicazione ideale nel pompaggio di liquidi puliti o con contenuto minimo di solidi sospesi. Nel settore chimico, sono preferite per acidi concentrati, solventi organici e reagenti ad alto valore dove l’efficienza energetica rappresenta una priorità economica. Tuttavia, la loro geometria chiusa le rende sensibili all’intasamento quando il fluido contiene particelle solide superiori a 2-3 mm.

Giranti semiaperte: il compromesso tecnico

Equilibrio tra efficienza e versatilità

Le giranti semiaperte rappresentano una soluzione intermedia tra le due tipologie precedenti, caratterizzate da palette coperte da un solo disco posteriore. Questa configurazione offre un equilibrio interessante tra efficienza pompe centrifughe e resistenza agli intasamenti per applicazioni industriali.

Questa tipologia viene scelta quando il fluido presenta concentrazioni moderate di solidi (fino a 5-10% in peso) o quando si necessita di prestazioni superiori alle giranti aperte mantenendo una certa tolleranza alle impurità. Inoltre, le giranti semiaperte industriali permettono regolazioni più semplici del gioco assiale rispetto alle versioni aperte, facilitando la manutenzione.

Nel settore farmaceutico trovano applicazione nel trasferimento di sospensioni e slurry con principi attivi dove l’efficienza deve essere bilanciata con la capacità di gestire cristalli o aggregati. Tuttavia, richiedono maggiore attenzione nella fase di installazione per garantire il corretto posizionamento assiale e le prestazioni ottimali.

Tabella decisionale: quale materiale scegliere

Criteri comparativi per la selezione

La selezione giranti per corrosione richiede la valutazione simultanea di multipli parametri operativi. La tabella seguente fornisce una guida decisionale comparativa basata sui criteri più rilevanti per applicazioni industriali con materiali plastici pompe industriali.

| Parametro | PP | PVDF | PE-UHMW |

|---|---|---|---|

| Temperatura max esercizio: | 80°C | 110°C | 70°C |

| Resistenza acidi forti: | Buona (diluiti) | Eccellente | Discreta |

| Resistenza alcali: | Eccellente | Discreta | Eccellente |

| Resistenza abrasione: | Limitata | Discreta | Eccellente |

| Costo relativo: | 1x | 4x | 2x |

Questa matrice decisionale evidenzia come non esista un materiale universale per giranti pompe centrifughe, ma la scelta ottimale derivi dall’analisi delle condizioni specifiche. Ad esempio, per acido solforico al 70% a 60°C, il PVDF rappresenta l’unica opzione affidabile. Tuttavia, per soluzioni alcaline a temperatura ambiente con particelle abrasive, il PE-UHMW offre prestazioni superiori a costo contenuto e durata operativa estesa.

Sintomi di usura della girante: quando sostituire

Monitoraggio prestazioni e diagnostica

Il monitoraggio delle condizioni operative permette di identificare precocemente l’usura giranti plastiche, evitando guasti catastrofici e ottimizzando gli intervalli di manutenzione pompe centrifughe. Diversi sintomi indicano il progressivo deterioramento del componente e la necessità di intervento.

Indicatori primari di usura della girante:

– Riduzione progressiva della portata a parità di velocità di rotazione

– Diminuzione della prevalenza sviluppata con conseguente abbassamento delle pressioni

– Aumento delle vibrazioni rilevabili al tatto o con strumentazione diagnostica

– Incremento dell’assorbimento elettrico del motore (fino al 15-20%)

– Rumori anomali durante il funzionamento (cavitazione, sfregamenti)

La riduzione delle prestazioni idrauliche rappresenta generalmente il primo segnale percepibile. Una diminuzione del 15-20% della portata rispetto ai valori nominali indica usura significativa delle palette o aumento dei giochi interni. In particolare, nelle giranti aperte e semiaperte, l’incremento del gioco assiale causa perdite volumetriche crescenti che impattano sull’efficienza del sistema.

Meccanismi di degrado

L’erosione delle palette modifica il profilo idrodinamico, alterando gli angoli di ingresso e uscita del flusso. Questo fenomeno è particolarmente critico con fluidi caricati dove particelle abrasive asportano progressivamente materiale dalle superfici. Per strategie complete di protezione e monitoraggio delle pompe centrifughe, è essenziale implementare sistemi di controllo continuo che prevengano condizioni operative anomale.

Cavitazione e NPSH: relazione con la girante

Prevenzione del fenomeno distruttivo

La cavitazione pompe centrifughe rappresenta uno dei fenomeni più dannosi per le giranti industriali, capace di causare danni severi in poche ore di funzionamento. Questo fenomeno si verifica quando la pressione locale del fluido scende al di sotto della tensione di vapore, formando bolle di vapore che successivamente collassano violentemente sulle superfici metalliche o plastiche.

Il concetto di NPSH (Net Positive Suction Head) è fondamentale per prevenire la cavitazione e garantire il corretto funzionamento delle giranti pompe centrifughe. L’NPSH disponibile (NPSHd) rappresenta l’energia disponibile all’aspirazione della pompa, mentre l’NPSH richiesto (NPSHr) indica l’energia minima necessaria per evitare la cavitazione. La condizione di sicurezza richiede sempre NPSHd > NPSHr con un margine di almeno 0,5-1 metri.

Conseguenze della cavitazione sulla girante:

– Erosione localizzata delle palette con formazione di crateri

– Riduzione dello spessore del materiale fino alla perforazione

– Vibrazioni eccessive che danneggiano cuscinetti e tenute meccaniche

– Rumore caratteristico simile a ghiaia trasportata dal flusso

– Diminuzione drastica dell’efficienza e delle prestazioni

Le giranti in materiali plastici mostrano maggiore resilienza alla cavitazione rispetto ai metalli, grazie alla loro elasticità e alla minore propagazione delle microfratture. Tuttavia, anche PP e PVDF subiscono danni progressivi con cavitazione persistente. Il fenomeno della cavitazione nelle pompe richiede attenzione particolare durante la progettazione dell’impianto e il dimensionamento delle linee di aspirazione.

Il vostro partner per soluzioni ottimali

ASVShop supporta progettisti e responsabili manutenzione con una gamma completa di giranti pompe centrifughe in materiali plastici pompe industriali certificati, affiancando la fornitura con consulenza tecnica specializzata. Per applicazioni critiche, il nostro team tecnico è disponibile per analizzare le specifiche di processo e proporre la soluzione ottimale che bilanci prestazioni, affidabilità e costi operativi.