Il mondo delle miniere è una realtà molto complessa e delicata a causa della presenza di umidità, di gas corrosivi e infiammabili e di polveri abrasive. A complicare le cose è il fatto che nelle miniere eventuali danni strutturali e ambientali causati da malfunzionamenti degli impianti possono avere conseguenze catastrofiche.

Uno dei problemi che da sempre si è dovuto affrontare è il drenaggio delle acque e dei fanghi. Più una miniera è profonda, più sarà produttiva, ma, di contro, maggiore sarà la quantità d’acqua da drenare. Spesso il volume d’acqua pompato è molto superiore al volume di prodotti estratti.

Per risolvere questo problema si sono cercate soluzioni sempre più efficaci e sono state sviluppate pompe specifiche per queste applicazioni. Quest’ultime vengono utilizzate per:

1. Il drenaggio attivo: si abbassa il livello dell’acqua all’esterno di una cava in modo da stabilizzare le pareti e ridurre anche il drenaggio interno.

2. Drenaggio dei fori di brillamento: viene eliminata l’acqua dai fori prima di introdurre l’esplosivo.

3. Drenaggio di cave: l’acqua proveniente dalla superficie e dalla falda si accumula sul fondo della cava e va continuamente drenata.

4. Drenaggio principale: Consiste nel raccogliere l’acqua di superficie, di falda e di processo e inviarla in superficie per la depurazione.

5. Drenaggio “Face and stage”: man mano che la perforazione avanza, l’acqua che si accumula va continuamente drenata e non essendoci tempo per installare pompe fisse si utilizzano delle pompe “portatili”. Questa è l’applicazione di pompaggio più impegnativa perché il fluido contiene un alto livello di particelle solide in sospensione.

6. Drenaggio a fondo pozzo: elimina l’acqua dal pozzo che essendo il punto più profondo della miniera raccoglie le acque non drenate.

7. Raccolta dei fanghi: Convoglia l’acqua in bacini di sedimentazione dove i solidi si depositano sul fondo per gravità.

8. Recupero acqua: Per motivi economici e ambientali è sempre conveniente mantenere l’acqua in un circuito chiuso, per questo motivo si installano pompe che prelevino l’acqua dai bacini di raccolta per essere riutilizzate.

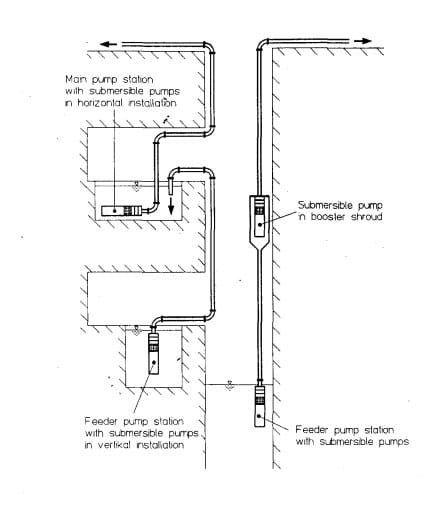

Figura 1: Uso delle pompe in miniera

Il problema principale che si è dovuto risolvere è relativo alla natura delle acque da movimentare e dell’ambiente in cui le pompe lavorano. Le acque di miniera si possono dividere in tre categorie:

1. Poco Aggressive → Concentrazione di CO2 sotto i 10 mg/l e conducibilità elettrica fino a 500 µS/cm, concentrazione di Cloruri, Nitrati e Solfati rispettivamente sotto i 150, 40, 250 mg/l.

2. Mediamente Aggressive → Concentrazione di CO2 tra i 10 mg/l e i 500 mg/l, conducibilità elettrica tra 500 µS/cm e i 1000 µS/cm, concentrazione di Cloruri, Nitrati e Solfati rispettivamente sotto i 150, 40, 250 mg/l.

3. Molto Aggressive → Concentrazione di CO2 tra i 500 mg/l e i 1000 mg/l, conducibilità elettrica sopra i 1000 µS/cm, Cloruri, Nitrati e Solfati rispettivamente sopra i 150, 40, 250 mg/l, ph minore di 4 e concentrazione di particelle solide maggiore di 500 mg/l.

Le pompe in miniera: quali scegliere

Avendo a che fare spesso con questi livelli di aggressività le pompe di miniera devono essere poter resistere a condizioni estreme.

L’ultima nata in casa Stubbe, la pompa X-Class NM, è una pompa in plastica che offre resistenza estrema, con la possibilità di gestire livelli di pressione più alti (fino a PN 16) e resistenza a temperature fino a 160°. La scocca di metallo esterna è costruita in modo che le vibrazioni siano in gran parte assorbite; sono così ridotte rumorosità e usura.

La tenuta meccanica offre massima sicurezza e lunga durata: la pompa può gestire anche fluidi con particelle in sospensione e lavorare in ambienti estremi.

Per esigenze ancora più spinte è possibile ricorrere a pompe realizzate in materiali particolarmente resistenti, come la grafite o i materiali esotici (Titanio, Zirconio, hastelloy e leghe di Nichel). Le pompe in grafite hanno una permeabilità vicina allo zero, e possono resistere a temperature fino a 200 gradi e ai liquidi più corrosivi, come acido cloridrico, solforico, fosforico, e a composti del cloro anche in alte concentrazioni, offrendo stabilità termica e resistenza.

Queste sono realizzate in Diabon una combinazione di carbonio grafitato e resina fenolica e hanno un’altissima resistenza anche a pressioni elevate. Nel caso di liquidi molto corrosivi con alto contenuto di solidi si può utilizzare come materiale il Durabon, basato su carbonio amorfo e dotato di un grado di durezza simile alla ceramica e di un’elevata resistenza. Le pompe costruite in questo materiale hanno una notevolissima resistenza all’abrasione.

In aggiunta per condizioni ancora più estreme, si possono unire i vantaggi di una pompa in grafite Diabon con quelli dei giunti a trascinamento magnetico. L’assenza di tenute meccaniche elimina in teoria la necessità di manutenzione e il numero limitato di parti soggette a usura allunga la durata del prodotto.

Fonti: Articolo: “Pumps for operation in mines” di Ing. Paul Uwe Thamsen

www.makingwaves.it articolo: “Soluzioni di pompaggio per applicazioni minerarie” di Åke R. Malm