Per la misurazione della pressione nei processi industriali oggi sono disponibili misuratori e trasmettitori di tipi diversi. Scopriamo di più sui diversi modelli e sul loro funzionamento.

I misuratori di pressione sono dispositivi che rilevano valori di pressione assoluta, relativa e differenziale, distinzione da effettuarsi sempre in relazione alla pressione di riferimento presa in considerazione.

I primi strumenti adottati per la misura della pressione sono stati i manometri ad U costituiti da semplici tubi graduati in vetro, posizionati perpendicolarmente alla direzione di scorrimento del flusso, con una scala di misura dipendente dall’intervallo di misura da rilevare.

Questi strumenti hanno però avuto applicazioni limitate principalmente a causa delle loro dimensioni e alle difficoltà di interfaccia nei sistemi di controllo automatici.

Ad oggi, molte specifiche dei misuratori/ trasmettitori di pressione commercializzati derivano dai trasduttori di pressione differenziali solitamente utilizzati per la misura della portata poiché progettati per rilevare il differenziale di pressione (ad esempio all’interno di un elemento venturi) a sua volta legato alla velocità di flusso e, quindi, alla portata volumetrica.

Tipologie e caratteristiche dei misuratori di pressione

Le principali tipologie di misuratori di pressione sono:

- manometri: strumenti che convertono la pressione rilevata nel movimento meccanico di un indicatore (es. manometri con molla tubolare; manometri a membrana; manometri a capsula, manometri per pressione assoluta, manometri per pressione differenziale);

- sensori: dispositivi che combinano il sensore di un manometro con un convertitore meccanico-elettrico o meccanico-pneumatico e una fonte di alimentazione;

- trasmettitori di pressione: sistemi di misura standardizzati costituiti da tre elementi fondamentali: un trasduttore di pressione, una sorgente di alimentazione, un convertitore per la trasformazione del segnale proveniente dal trasduttore in un’uscita standardizzata. Le uscite standardizzate si configurano in un segnale pneumatico analogico (3-15 psig), in un segnale elettrico analogico (4-20 mA DC) o in un segnale elettrico digitale.

I parametri caratteristici di un trasduttore di pressione sono:

- precisione: capacità del dispositivo di fornire valori di misura conformi col valore standard accettato;

- ripetibilità: livello di omogeneità tra una serie di misure consecutive della stessa variabile;

- linearità: grado di proporzionalità tra grandezza in ingresso e segnale in uscita;

- errore di isteresi: fenomeno per cui per una stessa pressione di processo, in uscita si hanno segnali differenti quando si misurano valori di pressione prossimi alla pressione presa a riferimento.

Il principio di funzionamento dei misuratori di pressione

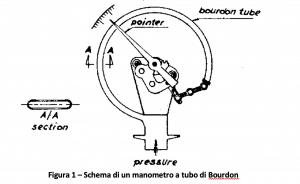

I misuratori di pressione più semplici sono i manometri, caratterizzati da sensori costituiti da elementi flessibili: la variazione di pressione genera il movimento dell’elemento flessibile cui corrisponde la rotazione di un indicatore sul quadrante.

La figura sotto riportata raffigura un tipico manometro a tubo di Bourdon.

Dopo gli anni ’20 è iniziato lo sviluppo dei sistemi di controllo automatici e verso la fine degli anni ’50 si sono diffusi i trasmettitori di pressione.

Rispetto ai classici manometri, in questo caso l’estremità libera dei tubi di Bourdon non è più collegata al quadrante, ma a un convertitore che trasforma il valore di pressione di processo in un segnale elettrico o pneumatico.

Inizialmente furono adottati trasmettitori di pressione pneumatica, il cui segnale in uscita era un valore di pressione 3-15 psig.

In seguito, grazie alla crescente diffusione dei dispositivi elettronici, si sono utilizzati trasduttori con uscite in tensione (10-50 mV; 1-5 V; 0-100 mV) e successivamente trasduttori con uscite in corrente continua 4-20 mA.

Trasmettitore di pressione e temperatura PTM

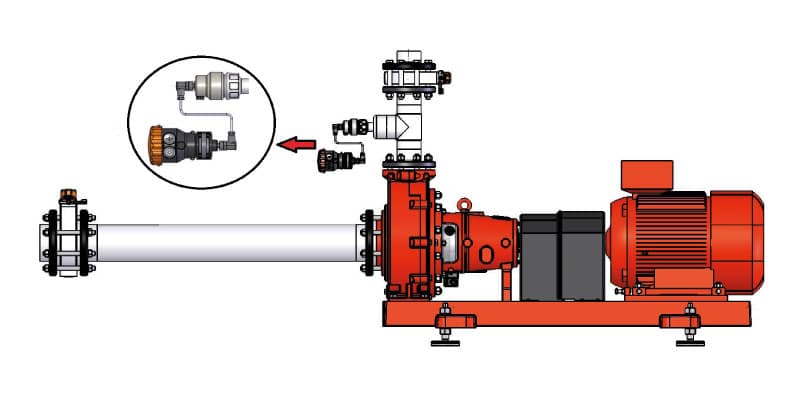

I manometri in materiale plastico o acciaio sono generalmente installati negli impianti industriali per il monitoraggio diretto della pressione, cioè per la visualizzazione del valore istantaneamente rilevato sul quadrante dello strumento, solitamente a valle di pompe o di riduttori di pressione. Abbinati a un separatore in plastica come il separatore MDM 902, tali strumenti possono essere utilizzati anche nel caso in cui i fluidi in esame siano altamente aggressivi o corrosivi.

Accanto ai manometri caratterizzati da un funzionamento puramente meccanico, la ASVShop propone misuratori di pressione dotati di un’interfaccia tale da poter essere facilmente integrati nei sistemi PLC di impianti industriali complessi.

Addirittura, in alcuni casi lo stesso dispositivo può essere adoperato per la misura contemporanea di due grandezze differenti: pressione e temperatura.

Ci sono anche dispositivi versatili che possono essere adoperati per la misura contemporanea di due grandezze differenti: pressione e temperatura.

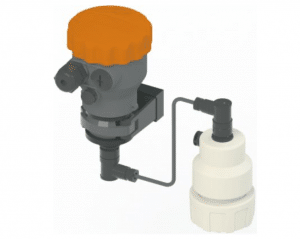

E’ il caso del trasmettitore di pressione e temperatura mod. PTM/ C4/ R/ MD disponibile nella versione Flex e nella versione Compact.

Si tratta di un trasduttore ideale per il monitoraggio dei valori di pressione e temperatura di pompe e/ o dell’intero processo caratterizzato da differenti intervalli di misura della pressione (0-10 bar, 0-5 bar, 0-2 bar, 0-1 bar, 0-0.5 bar) e di temperatura (-10-100°C).

Il segnale in uscita è sempre un segnale elettrico analogico 4-20 mA DC.

I vantaggi principali di questo prodotto sono:

– ampio range di misura delle grandezze in ingresso

– possibilità di utilizzo in spazi ridotti (mod. PTM Compact)

– possibilità di utilizzo in ambienti corrosivi o fortemente contaminati