di Michele Cifalinò

Il trasporto di sostanze pericolose in un impianto chimico è di cruciale importanza perché molto spesso la catena produttiva di un’industria produce o impiega particolari sostanze chimiche che devono essere trasportate o immagazzinate nella massima sicurezza.

Fra i principali settori critici spiccano il galvanico, il siderurgico, il farmaceutico, il trattamento superficiale dei metalli, l’energetico, il conciario, la depurazione dell’acqua e dell’aria, impianti per fertilizzanti e pesticidi.

A prescindere dal tipo di applicazione, per muovere un fluido all’interno di un impianto è indispensabile impiegare i seguenti componenti, come mostrato nell’immagine di apertura:

- pompe centrifughe

- tubazioni e serbatoi di stoccaggio

- valvole di regolazione

- sensori di flusso

Esaminiamo nel dettaglio i requisiti e le caratteristiche indispensabili per questo tipo di applicazione.

Pompe centrifughe per la movimentazione di sostanze corrosive

Prima di esaminare nel dettaglio alcuni esempi è utile ricordare che per muovere un fluido all’interno di un impianto è indispensabile fornire energia: l’energia elettrica deve quindi prima essere trasformata in lavoro meccanico, che a sua volta deve essere trasformato in energia del liquido (la prevalenza). Tutto ciò avviene grazie alle pompe centrifughe. La potenza effettivamente usata dalla pompa per movimentare il liquido, però, sarà sempre maggiore della potenza utile a causa delle perdite di potenza dovute alla dissipazione; il rapporto fra la potenza utile a e la potenza assorbita è il rendimento della pompa.

Oltre alla potenza, un altro aspetto importante è il materiale: In questa ottica, i componenti più adatti a lavorare in ambienti aggressivi sono quelli realizzati in materiali plastici come PVC, PP, PVDF, caratterizzati da elevatissima resistenza alla corrosione. Una soluzione spesso adottata sono le pompe centrifughe orizzontali a trascinamento magnetico, senza tenuta meccanica: la potenza del motore viene trasmessa alla girante della pompa senza contatto, mediante un giunto magnetico. Grazie a questa soluzione è possibile movimentare in tutta sicurezza di acidi, alcali e soluzioni saline senza parti solide in sospensione.

Tubazioni e raccordi

Fondamentale importanza per movimentare fluidi corrosivi in modo sicuro sono le tubazioni e tutti gli elementi di connessione: oltre alla resistenza alla corrosione è fondamentale assicurare una tenuta efficiente, soprattutto nei punti di giunzione fra tubi e valvole e nei punti di connessione fra diverse tubazioni. Oltre a raccordi e flange in PVC o PP, è utile impiegare copriflange per applicazioni con fluidi ad elevata temperatura e/o ad elevata pressione.

Valvole di regolazione

È molto importante valutare vari tipi di valvole per la movimentazione ed il controllo dei flussi all’interno dell’impianto, sia per ragioni funzionali (regolazione o intercettazione del fluido nelle tubazioni) ma anche per importanti ragioni di sicurezza. Molto diffuse le valvole a sfera, ideali per movimentare grandi quantità di fluido, valvole a membrana o a farfalla.

In generale, quando è richiesta un’alta frequenza di apertura e chiusura, unitamente all’esigenza di movimentare liquidi con parti solide in circolazione, sono indicate le valvole a membrana.

Le valvole a farfalla in PVC, PP e PVDF sono particolarmente utili per velocizzare le operazioni di riempimento e svuotamento dei serbatoi contenenti acidi e fluidi corrosivi, con un ingombro molto ridotto rispetto alle valvole a sfera.

La funzione delle valvole è anche quella di garantire il trasporto dei fluidi in sicurezza: le valvole di ritegno vengono infatti usate per garantire che il flusso avvenga in una sola direzione ed impedire il reflusso, mentre quelle di controllo servono a mantenere la pressione nell’impianto entro valori prefissati.

Anche per le valvole saranno impiegati materiali adatti al contatto con sostanze aggressive o in grado di operare anche con liquidi con particelle sospese, quali il PVC, PP, PP-n, PE, PVDF, PTFE.

Sensori di misura

I sensori di misura sono fondamentali per garantire il corretto controllo di un impianto, ad iniziare dalla misura dei parametri chimico/fisici quali la portata del fluido all’interno delle tubazioni ma anche il livello nei serbatoi.

Esistono diverse tipologie di misuratori di flusso, standard e magnetici, che possono essere corredati di contatti monostabili o bistabili o di trasmettitori analogici: nella versione più semplice i misuratori di flusso sono realizzati in materie plastiche, disponibili con il tubo di misura in PVC, PA, PSU ed in PVDF.

Un esempio pratico: la movimentazione di un fluido corrosivo in un impianto

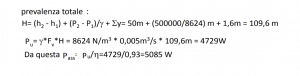

Vediamo infine un esempio di applicazione per un impianto di movimentazione reflui industriali: si vuole dimensionare un impianto per movimentare fluidi reflui molto corrosivi, in particolare si vuole determinare la pompa idonea per trasportare 300l/min di un liquido con densità 8624 N/m3 da un serbatoio ad un altro posto ad un altezza superiore di 50m e con una pressione di 500kPa maggiore rispetto al serbatoio iniziale.

Le perdite di carico, fra continue e localizzate, sono complessivamente 1,6m. Dal punto di vista tecnico è necessario determinare diversi fattori, in primis il materiale della pompa e la potenza che questa deve garantire.

Dato che l’impianto movimenta fluidi aggressivi, si potrebbe optare per una modello a trascinamento magnetico, adatta anche per fluidi con particelle sospese. Per quanto riguarda la potenza assorbita, il rendimento della pompa è, per esempio, del 93% (dipende dalla pompa impiegata). Di seguito vediamo come è possibile ottenere una stima:

FONTI

Prof.A.Tonini “Principi di depurazione reflui industriali”