Per saldare o collegare tra loro i componenti di un impianto si possono usare raccordi oppure si possono effettuare saldature di tasca o di testa: esistono diverse tipologie di connessioni utilizzabili a seconda dei casi. Quando realizzi o modifichi un impianto industriale, la scelta del metodo di connessione tra tubi e componenti è fondamentale per garantire tenuta e durata nel tempo. In questa guida completa, scoprirai tutte le tecniche per saldare e collegare correttamente tubi in plastica (PVC, PP e PVDF) e i criteri per scegliere la soluzione più adatta alle tue esigenze.

Componenti e connessioni

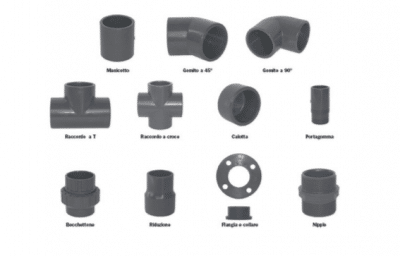

Prima di analizzare le tecniche di connessione, è importante conoscere i principali componenti utilizzati negli impianti industriali:

- Riduzioni: permettono di congiungere tubi di diametri diversi

- Curve (gomiti): consentono variazioni di traiettoria nell’impianto

- Adattatori: permettono il passaggio da tubo liscio a filettato e viceversa

- Bocchettoni: offrono il vantaggio di poter smontare l’impianto senza tagliare i tubi

- Connessioni a “T”: ideali per cambi di direzione nelle tubazioni

- Manicotti: tubi corti utilizzati per collegare due segmenti di tubo

Le connessioni negli impianti industriali si possono distinguere in due categorie principali:

- Connessione tra tubazioni di uguale o diverso diametro

- Connessione di componenti (valvole, flussimetri, ecc.) all’interno delle tubazioni

Quando si connette un elemento ad una tubazione esistono dei componenti specifici per la saldatura o l’incollaggio, per cui si impiegheranno ghiere o collari dedicati, come illustrato in seguito.

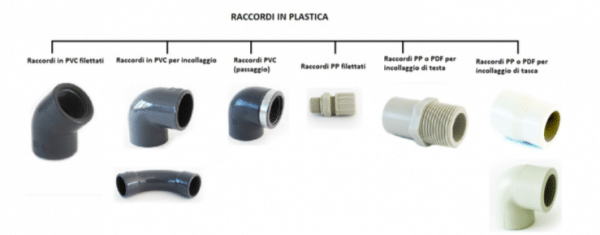

Raccordi in plastica (PVC, PP, PVDF)

I prodotti per connettere tra loro i diversi componenti dell’impianto devono naturalmente avere gli stessi requisiti dei componenti stessi; per esempio, se vengono movimentate sostanze aggressive, i raccordi in plastica possono essere realizzati in diversi materiali, esattamente come i tubi.

Ecco i principali materiali disponibili nel nostro catalogo:

- PVC: ideale per temperature tra -15°C e +60°C, economico e versatile

- Polipropilene (PP): offre maggiore resistenza chimica e termica rispetto al PVC

- PVDF: la scelta premium per condizioni estreme, mantiene le proprietà tra -40°C e +150°C

Saldatura e incollaggio di componenti plastici

A seconda dei casi, il collegamento può avvenire tramite incollaggio o saldatura: solitamente i prodotti in PVC vengono semplicemente connessi tramite incollaggio, con indubbi vantaggi di praticità e semplicità di impiego. La procedura consiste in una saldatura chimica che si effettua tramite un collante, il quale fondendo unisce le parti a contatto che diventano un corpo unico. Con il termine saldatura, nei materiali termoplastici, intendiamo invece una cementazione indissolubile ottenuta tramite temperature e pressioni elevate ma ben stabilite, con o senza l’impiego di materiali di

riporto.

Con questo non si considerano i procedimenti ambiguamente definiti come saldature a freddo (o per soluzione) in quanto, in quei casi, la superficie viene parzialmente disciolta ed incollata.

Tutti i sistemi di saldatura avvengono quando il materiale, nella fessura o sulla superficie, è portato alla temperatura di fusione (questa operazione prende anche il nome di polifusione).

È opportuno precisare che solamente le materie plastiche della stessa sostanza possono essere saldate tra loro (ad esempio PVDF con PVDF, PP con PP); più precisamente, possono essere saldate soltanto quelle di uguale o simile peso molecolare e densità. In questo tipo di fusione, che richiede l’ausilio di strumenti riscaldanti, l’estremità del tubo viene inserita nel bicchiere del raccordo e non vi è alcun utilizzo di materiale addizionale.

Componenti per l’incollaggio

A livello di componenti, per effettuare le connessioni tramite saldatura o incollaggio troviamo (vedi schema sottostante):

- raccordi per incollaggio o saldatura (di tasca o di testa, di diverso materiale)

- ghiere o collari di collegamento (lisci o filettati, di diverso materiale)

Tecniche di saldatura e incollaggio

Come accennato in precedenza esistono diverse tecniche di saldatura e incollaggio, che a seconda dei casi possono essere impiegate per collegare diversi componenti in un impianto.

Se stai lavorando specificamente con il PVC, ti consigliamo di consultare la nostra guida completa all’incollaggio di tubazioni e raccordi in PVC. Questo articolo specializzato copre tutte le procedure necessarie per garantire giunzioni perfette e durature, dalla preparazione delle superfici alla scelta dell’adesivo corretto, fino alle tecniche di applicazione e ai tempi di asciugatura. Troverai anche preziosi consigli per evitare gli errori più comuni e una serie di accorgimenti che possono fare la differenza tra un impianto a tenuta perfetta e potenziali problemi futuri.

Saldatura a freddo o incollaggio

La saldatura a freddo, in inglese solvent cementing, è una tecnica di giunzione idonea ai materiali termoplastici amorfi. Si realizza completamente a freddo con l’utilizzo di una speciale colla costituita da un solvente nel quale è disciolta un’elevata percentuale del termoplastico stesso. Applicando uno strato di questa colla con un pennello sul raccordo e sulla tubazione da unire, la parte superficiale a contatto viene ammorbidita chimicamente. Unendo le due parti a sovrapposizione e attendendo l’evaporazione del solvente si ottiene una saldatura omogenea ed efficace. La realizzazione di questo tipo di giunzioni è molto semplice e veloce e non richiede l’impiego di strumenti particolari o connessioni elettriche.

Saldatura di tasca

Si tratta del sistema di saldatura a caldo più semplice e può essere realizzato con macchinari relativamente elementari: la saldatura di tasca è simile all’incollaggio, in quanto prevede l’utilizzo di un raccordo femmina e di una tubazione maschio: per mezzo di un elemento riscaldante, la superficie interna del raccordo e quella esterna del tubo vengono riscaldate fino al punto di fusione del materiale, dopo di che le due parti sono pressate una nell’altra (manualmente o per mezzo di una morsa) per ottenere la giunzione.

Saldatura di testa

La saldatura testa-testa è il processo di saldatura più utilizzato nel mondo delle materie plastiche, in particolare per le tubazioni di grande diametro. Viene utilizzata con tutti i materiali termoplastici semicristallini (polietilene, polipropilene, PVDF) e dal punto di vista del risultato finale è la giunzione più simile a quella realizzata su materiali metallici. Per la saldatura di testa le estremità dei tubi (o dei raccordi) da saldare vengono scaldati a temperatura di fusione utilizzando un elemento riscaldante piano, per poi essere compressi uno contro l’altro secondo una curva di spinta determinata dalle specifiche internazionali. Spingendo gli elementi uno contro l’altro si ottiene un cordolo di saldatura ben visibile e una giunzione accurata. Saldando tubi e raccordi con diametro interno ed esterno molto simili, l’area di passaggio ottenuta risulterà pressoché costante. Per l’esecuzione delle saldatura di testa è richiesto un allineamento preciso degli elementi da saldare e l’applicazione di una forza di compressione degli elementi accuratamente dosata; di conseguenza si utilizzano macchine apposite che permettono di controllare costantemente il processo.

Per approfondire le tecniche professionali di connessione tra componenti industriali, consigliamo di leggere il nostro articolo dedicato alle metodologie di saldatura per componenti industriali. Qui troverai una panoramica completa dei diversi approcci utilizzati nei settori industriali, con particolare attenzione alle specificità dei materiali termoplastici e alle loro caratteristiche di resistenza termica e chimica. L’articolo analizza nel dettaglio i vantaggi e gli svantaggi di ciascun metodo, aiutandoti a scegliere la soluzione più adatta al tuo specifico ambiente industriale.

Posso collegare tubi di materiali diversi tra loro? No, è necessario utilizzare appositi adattatori o giunti di transizione specificamente progettati per questo scopo.

Quanto tempo deve passare prima di mettere in pressione un impianto dopo l’incollaggio? Si consiglia di attendere almeno 24 ore per garantire la completa polimerizzazione dell’adesivo.

È possibile saldare tubi in PVC? Il PVC viene generalmente incollato e non saldato a caldo come PP e PVDF.

Conclusione: Scegli la Soluzione Giusta per il Tuo Impianto

La corretta scelta del metodo di connessione è fondamentale per garantire la durata e l’affidabilità del tuo impianto industriale. In ASVShop trovi tutti i componenti, gli strumenti e i materiali necessari per realizzare connessioni perfette, qualunque sia la tua esigenza.

Per una visione più ampia dell’universo dei raccordi industriali, la nostra guida completa ai raccordi per tubi industriali è una risorsa essenziale. Questo approfondimento esplora l’intera gamma di raccordi disponibili sul mercato, dalle soluzioni standard alle opzioni specialistiche, fornendo indicazioni precise sui criteri di selezione in base al tipo di fluido, alla pressione di esercizio e alle condizioni ambientali. La guida include anche consigli pratici per l’installazione e la manutenzione, rendendo questo articolo una risorsa fondamentale per progettisti e manutentori di impianti industriali.