Le pompe centrifughe industriali rappresentano il cuore pulsante degli impianti di processo moderni, gestendo oltre il 70% delle movimentazioni di fluidi nei settori chimico, farmaceutico e trattamento acque. Nonostante questa diffusione capillare, molti responsabili tecnici si trovano in difficoltà quando devono scegliere la configurazione costruttiva più adatta alla propria applicazione. La domanda non è semplicemente “quale pompa centrifuga installare?”, ma piuttosto “quale tipologia costruttiva garantisce affidabilità, manutenibilità e costi operativi ottimali per il mio specifico processo industriale?”. La scelta tra pompe monoblocco e normalizzate, configurazioni orizzontali o verticali, accoppiamenti diretti o con giunto può impattare drasticamente su prestazioni, tempi di manutenzione e durata operativa dell’impianto. In questo articolo analizzeremo le principali tipologie costruttive delle pompe centrifughe industriali, fornendo criteri concreti di selezione per responsabili impianti, progettisti e tecnici manutentori che devono specificare soluzioni per processo chimico, farmaceutico e trattamento acque.

Pompe centrifughe monoblocco vs normalizzate: configurazioni a confronto

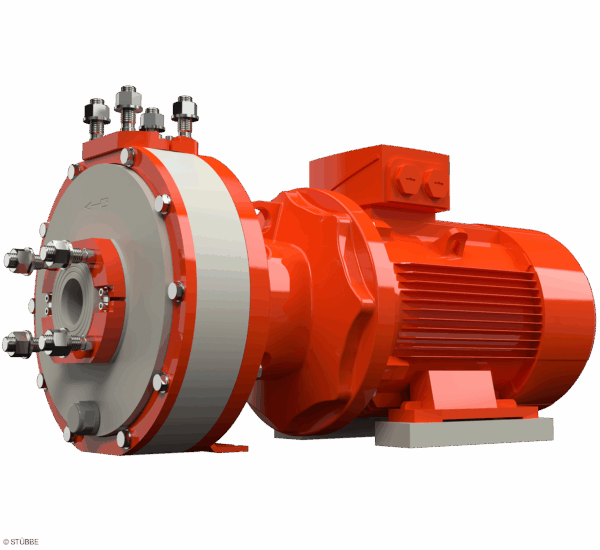

Le pompe monoblocco rappresentano la soluzione più compatta disponibile sul mercato. In questa configurazione, il gruppo pompa e il motore elettrico condividono lo stesso albero di trasmissione, montato su cuscinetti comuni. Questa integrazione costruttiva comporta vantaggi significativi in termini di ingombro ridotto e allineamento garantito in fase di montaggio. Inoltre, le elettropompe centrifughe monoblocco richiedono una basamento meno complesso, riducendo i costi di installazione iniziali. Tuttavia, questa compattezza si traduce in limitazioni operative che i tecnici devono valutare attentamente. La sostituzione della girante o delle tenute meccaniche richiede generalmente lo smontaggio dell’intero gruppo motore-pompa, aumentando i tempi di fermo impianto durante le operazioni di manutenzione ordinaria. Per applicazioni che prevedono frequenti interventi o che gestiscono fluidi particolarmente abrasivi, questa caratteristica può rappresentare un fattore limitante nella scelta delle pompe centrifughe industriali più appropriate. Le pompe normalizzate si distinguono per la separazione fisica tra pompa e motore, collegati tramite un giunto di accoppiamento. Questa configurazione costruttiva offre una flessibilità superiore nella manutenzione: è possibile accedere alle giranti per pompe centrifughe e alle tenute meccaniche senza dover smontare il motore, riducendo drasticamente i tempi di intervento. D’altro canto, questa soluzione richiede un allineamento accurato tra pompa e motore durante l’installazione, operazione che necessita di personale specializzato e strumentazione dedicata. Nel settore chimico e farmaceutico, dove la compatibilità dei materiali gioca un ruolo cruciale nella scelta pompe prodotti chimici, le pompe normalizzate permettono di combinare corpi pompa in materiali speciali (PVDF, Hastelloy) con motori standard, ottimizzando l’investimento. Un esempio riguarda gli impianti di dosaggio chimico nell’industria galvanica, dove le pompe chimiche centrifughe normalizzate in materiali plastici resistono a soluzioni acide concentrate pur utilizzando motori elettrici convenzionali.

Pompa centrifuga monoblocco per applicazioni industriali

Pompa ad asse orizzontale in plastica serie E

Orientamento dell’asse: configurazione orizzontale vs verticale

Pompa centrifuga monoblocco per applicazioni industriali

Pompa verticale in PP e PVDF per scrubber

Le pompe ad asse orizzontale rappresentano la configurazione più diffusa negli impianti industriali. Questa prevalenza si spiega con la facilità di installazione pompe centrifughe su basamenti convenzionali e l’accessibilità per ispezioni e manutenzioni. Tuttavia, tale orientamento richiede uno spazio in pianta significativo, fattore che può diventare critico in impianti con vincoli di layout particolarmente stringenti. Un aspetto spesso sottovalutato riguarda le condizioni di aspirazione. Le pompe orizzontali con aspirazione da serbatoio richiedono un NPSH disponibile superiore per evitare fenomeni di cavitazione, particolarmente problematici quando si pompano liquidi caldi. In questi casi, i costruttori di impianti devono verificare attentamente le curve caratteristiche della pompa in relazione all’altezza geodetica di aspirazione. Le pompe ad asse verticale offrono soluzioni vantaggiose quando lo spazio orizzontale è limitato o quando la pompa deve essere installata in pozzetti o vasche. Negli impianti di trattamento dell’aria (scrubber), ad esempio, le pompe verticali operano direttamente immerse nel fluido, eliminando problemi di adescamento e riducendo l’NPSH richiesto. Questa configurazione garantisce inoltre un’aspirazione più stabile anche con livelli variabili del liquido pompato.

Tipologie di accoppiamento motore: diretto vs giunto elastico

L’accoppiamento diretto tra pompa e motore rappresenta l’evoluzione delle pompe monoblocco verso applicazioni di maggiore potenza. In questa configurazione, le flange del motore e della pompa sono direttamente collegati, eliminando il giunto e riducendo le perdite meccaniche. Per potenze fino a 15-20 kW, questa soluzione garantisce rendimenti pompe centrifughe elevati e manutenzione semplificata, rendendola particolarmente apprezzata negli impianti di circolazione e dosaggio. Tuttavia, l’accoppiamento diretto trasferisce vibrazioni e sollecitazioni meccaniche direttamente dal motore alla pompa e viceversa. Questo fattore richiede una particolare attenzione nella selezione dei cuscinetti motore, che devono essere dimensionati per sopportare anche i carichi radiali della pompa. Il giunto di accoppiamento rappresenta la soluzione tradizionale per pompe di processo di media-grande potenza. Questa configurazione offre vantaggi fondamentali in termini di compensazione di disallineamenti residui e smorzamento delle vibrazioni. I giunti elastici moderni, in particolare, possono compensare disallineamenti angolari e radiali mantenendo l’efficienza di trasmissione sopra il 98%. La scelta tra giunto rigido ed elastico dipende dalle caratteristiche del processo. D’altro canto, i giunti richiedono ispezioni periodiche e sostituzione programmata degli elementi elastici, fattore da considerare nel calcolo del costo del ciclo di vita delle pompe industriali.

Materiali costruttivi: scelta pompe prodotti chimici e applicazioni critiche

La selezione dei materiali rappresenta un fattore critico che interagisce strettamente con la tipologia costruttiva scelta. Le pompe di processo in ghisa grigia o ghisa sferoidale rimangono lo standard per applicazioni con acqua di processo e fluidi non particolarmente aggressivi. Questa combinazione materiale-configurazione offre il miglior rapporto costo-efficacia per la maggior parte delle applicazioni industriali standard. Tuttavia, l’industria chimica moderna richiede frequentemente materiali specialistici. Per la gestione di acidi forti concentrati, come l’acido solforico o cloridrico, le pompe chimiche centrifughe in polipropilene (PP) o polifluoruro di vinilidene (PVDF) rappresentano la soluzione tecnica ed economica ottimale. In queste applicazioni, la configurazione normalizzata permette di sostituire rapidamente i componenti a contatto con il fluido senza compromettere il gruppo motore, ottimizzando i costi di manutenzione straordinaria. Un esempio pratico riguarda gli impianti di galvanica per il trattamento delle superfici metalliche. In questi contesti, le pompe centrifughe in PVDF con configurazione monoblocco gestiscono soluzioni di cromatura, nichelatura e altri trattamenti altamente corrosivi. La scelta del materiale plastico garantisce resistenza chimica eccellente, mentre la configurazione monoblocco riduce il rischio di perdite da giunti meccanici. Per approfondire come i materiali delle giranti per pompe centrifughe influenzano prestazioni e durabilità, è fondamentale considerare non solo la compatibilità chimica, ma anche le proprietà meccaniche a lungo termine. I materiali termoplastici, pur eccellenti per la resistenza chimica, presentano limiti di temperatura e pressione che devono essere attentamente verificati in fase di progettazione.

Criteri di selezione pompe centrifughe per costruttori e utilizzatori finali

La scelta della configurazione ottimale richiede un approccio metodico che consideri molteplici fattori operativi. Il primo parametro da valutare rimane la portata e la prevalenza richieste dall’applicazione. Le pompe centrifughe monoblocco trovano il loro campo ottimale tra 5 e 70 m³/h con prevalenze fino a 20-50 metri di colonna d’acqua. Oltre questi valori, le configurazioni normalizzate offrono prestazioni più affidabili e rendimenti superiori. Un fattore spesso determinante riguarda l’accessibilità per manutenzione pompe centrifughe. Negli impianti soggetti a manutenzioni frequenti, la possibilità di smontare rapidamente la pompa senza scollegare l’intero impianto rappresenta un vantaggio operativo significativo. In questi contesti, le pompe normalizzate con accoppiamento a giunto permettono di ridurre i tempi di fermo programmato, massimizzando la disponibilità degli impianti produttivi. La frequenza di manutenzione prevista costituisce un ulteriore criterio discriminante. Per applicazioni con fluidi carichi di solidi abrasivi, come nelle lavorazioni minerarie o nel trattamento di fanghi industriali, l’usura delle giranti richiede sostituzioni frequenti. In questi scenari, la configurazione normalizzata può ridurre i tempi di intervento significativamente rispetto a una soluzione monoblocco equivalente. Negli impianti di dosaggio chimico per il trattamento acque, dove precisione e affidabilità sono prioritari nella scelta pompe prodotti chimici, le elettropompe centrifughe con accoppiamento diretto e motori con inverter integrato rappresentano la soluzione tecnologica più avanzata. Questa configurazione garantisce controllo accurato della portata tramite variazione di velocità, riducendo consumi energetici e migliorando la flessibilità operativa.

Conclusione

La selezione della configurazione costruttiva ottimale per pompe centrifughe industriali richiede una valutazione equilibrata tra prestazioni idrauliche, manutenibilità, costi operativi e vincoli di installazione. Le tipologie pompe industriali monoblocco rappresentano la soluzione ideale per applicazioni compatte con manutenzione poco frequente, mentre le configurazioni normalizzate offrono flessibilità superiore per impianti di processo complessi e fluidi chimicamente aggressivi. L’orientamento dell’asse (orizzontale vs verticale) deve essere valutato in funzione dello spazio disponibile e delle condizioni di aspirazione, mentre la scelta tra accoppiamento diretto e giunto dipende da potenza, precisione richiesta e budget manutentivo. Per la scelta pompe prodotti chimici, la compatibilità dei materiali costruttivi diventa il fattore discriminante per garantire sicurezza e durata operativa. Per i responsabili tecnici e i progettisti impiantistici, comprendere queste differenze costruttive significa poter specificare soluzioni che massimizzano affidabilità e riducono i costi totali di proprietà. ASVShop supporta professionisti e aziende nella selezione delle pompe centrifughe più adatte alle specifiche esigenze di processo, offrendo consulenza tecnica qualificata e un catalogo completo di soluzioni per industria chimica e trattamento acque. Per applicazioni critiche dove la compatibilità chimica è determinante, consultate la nostra guida sulla compatibilità chimica di materiali plastici per pompe e valvole, che fornisce tabelle dettagliate di resistenza per PP, PVDF e altri polimeri tecnici. Se invece il vostro impianto richiede soluzioni per fluidi pericolosi senza tenute meccaniche, esplorate le caratteristiche delle pompe a trascinamento magnetico, un’alternativa tecnologicamente avanzata per applicazioni con zero emissioni.

Richiedete un’analisi tecnica gratuita del vostro processo: il nostro team tecnico è a disposizione per valutare le specifiche operative del vostro impianto e proporvi la configurazione di pompa centrifuga industriale più efficace ed efficiente per la vostra applicazione.