Nell’industria chimica, farmaceutica e manifatturiera, un errore di dosaggio di pochi millilitri può tradursi in lotti di produzione non conformi, sprechi significativi di materie prime e potenziali rischi per la sicurezza. La scelta dei sistemi di dosaggio prodotti chimici appropriati non è semplicemente una questione di preferenza, ma una decisione critica che impatta direttamente sulla qualità del prodotto finale, sull’efficienza operativa e sulla conformità normativa.

Nella nostra esperienza di consulenza tecnica, abbiamo osservato che molti problemi di qualità nelle formulazioni chimiche derivano da sistemi di dosaggio prodotti chimici inadeguati o mal configurati. Un sistema ben progettato può fare la differenza tra un processo produttivo efficiente e continui fermi macchina per correzioni e ricalibrazioni.

Questo articolo vi guiderà attraverso le diverse tipologie di sistemi di dosaggio prodotti chimici disponibili sul mercato, analizzandone meccanismi di funzionamento, precisione e applicabilità nei vari contesti industriali. Vi forniremo criteri concreti di valutazione per selezionare il sistema più adatto alle vostre specifiche esigenze operative, evitando errori di investimento e garantendo performance ottimali nei vostri processi produttivi.

Sistemi di dosaggio prodotti chimici:Sistemi di dosaggio prodotti chimici: tipologie e principi di funzionamento

Le pompe dosatrici sono dispositivi progettati per trasferire quantità precise di fluidi in processi industriali. A differenza delle pompe convenzionali, il loro obiettivo primario non è la portata, ma la precisione del dosaggio. Vediamo le principali tipologie:

Pompe elettromagnetiche a membrana

Queste pompe funzionano mediante un elettromagnete che, attivandosi ciclicamente, muove una membrana creando le fasi di aspirazione e mandata. Caratteristiche distintive:

- Precisione elevata: Ideali per dosaggi nell’ordine di 0,1-20 litri/ora

- Semplicità costruttiva: Poche parti in movimento, manutenzione ridotta

- Economicità: Costo iniziale contenuto

- Limitazioni: Pressioni operative moderate (generalmente fino a 10-16 bar)

Pompe peristaltiche

Operano mediante la compressione ciclica di un tubo flessibile attraverso cui passa il fluido. I rulli rotanti creano un’azione di spremitura che spinge il liquido in avanti:

- Versatilità con fluidi difficili: Gestiscono efficacemente liquidi viscosi, abrasivi o contenenti particelle

- Nessun contatto diretto: Il fluido entra in contatto solo con il tubo, minimizzando il rischio di contaminazione

- Dosaggio delicato: Ideali per fluidi sensibili al taglio come polimeri o emulsioni

- Manutenzione semplificata: La sostituzione periodica del tubo è l’unica manutenzione significativa

Pompe dosatrici a membrana meccanica

Queste pompe utilizzano un sistema meccanico (tipicamente un motore elettrico abbinato a un riduttore) per muovere una membrana, creando l’effetto di pompaggio. Rappresentano la soluzione ideale per portate elevate e applicazioni industriali continuative.

- Portate elevate: Fino a diverse centinaia di litri all’ora

- Pressione costante: Funzionamento continuo senza surriscaldamenti

- Ingombro e costi: Dimensioni maggiori e investimento iniziale più alto

- Manutenzione: Più complessa ma con lunga durata operativa

Pompe a pistone

Utilizzano il movimento alternato di un pistone all’interno di un cilindro per aspirare e spingere il liquido:

- Alta precisione: Dosaggio estremamente accurato anche a pressioni elevate

- Resistenza a pressioni elevate: Operative fino a 200-400 bar

- Versatilità di portata: Disponibili per dosaggi da pochi ml/ora fino a centinaia di litri/ora

- Limitazioni: Costo più elevato e manutenzione più complessa

Come scegliere il sistema di dosaggio ideale

La selezione della pompa dosatrice ottimale richiede un’analisi accurata di diversi parametri operativi:

1. Caratteristiche del fluido

Quando si valutano sistemi di dosaggio prodotti chimici, la natura del prodotto chimico da dosare è probabilmente il fattore più critico. Quando si lavora con sostanze particolarmente aggressive o corrosive, la scelta dei materiali costitutivi della pompa diventa fondamentale. Per questo motivo, è essenziale consultare una dettagliata guida alla compatibilità chimica dei materiali che vi aiuterà a determinare quali componenti (PTFE, PVDF, PVC, acciaio inox, ecc.) sono compatibili con le specifiche sostanze chimiche utilizzate nei vostri processi. Una scelta errata del materiale può ridurre drasticamente la vita utile dell’apparecchiatura e compromettere la sicurezza dell’impianto.

2. Precisione richiesta

Quanto è critica la precisione nel vostro processo? Se lavorate in ambito farmaceutico o in laboratori analitici, dove anche piccole deviazioni possono compromettere i risultati, le pompe a pistone o quelle elettromagnetiche di alta gamma offrono la massima accuratezza. Per applicazioni meno critiche, le soluzioni peristaltiche o elettromagnetiche standard possono essere sufficienti.

3. Pressione operativa

Le pompe elettromagnetiche sono tipicamente limitate a pressioni moderate, mentre le pompe a pistone eccellono nelle applicazioni ad alta pressione. Valutate attentamente le condizioni di processo:

- Bassa pressione (< 5 bar): Tutte le tipologie sono adatte

- Media pressione (5-15 bar): Elettromagnetiche avanzate, peristaltiche robuste, a pistone

- Alta pressione (> 15 bar): Principalmente pompe a pistone

4. Facilità di manutenzione e identificazione

L’accessibilità e la rapidità di intervento sono fattori spesso sottovalutati. In ambienti industriali complessi, dove il tempo di fermo impianto è prezioso, la semplicità manutentiva delle pompe elettromagnetiche o peristaltiche rappresenta un vantaggio significativo. Inoltre, implementare una corretta etichettatura delle valvole e dei componenti dell’impianto di dosaggio può ridurre drasticamente i tempi di intervento e minimizzare gli errori durante le attività di manutenzione ordinaria e straordinaria, aumentando sia l’efficienza operativa che la sicurezza.

Come scegliere il sistema di dosaggio ideale

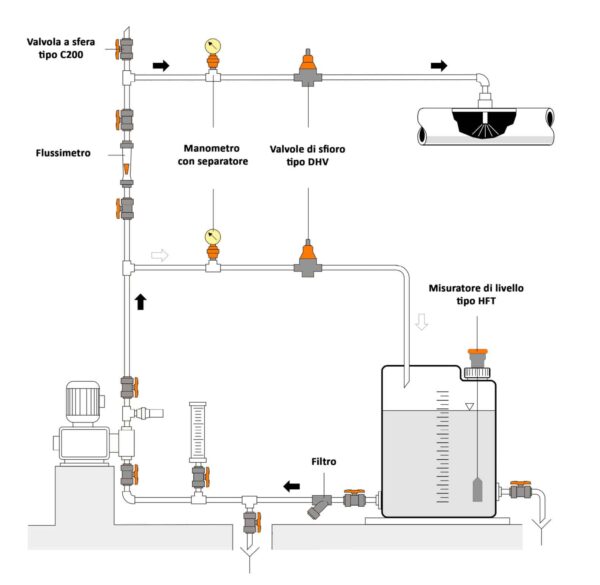

Per una visione completa dell’impianto di dosaggio, vi consigliamo di consultare anche la nostra guida completa ai sistemi di dosaggio chimici, che approfondisce l’integrazione delle pompe con altri componenti essenziali.

Controllo automatico con elettrovalvole a solenoide nei sistemi di dosaggio

L’integrazione di elettrovalvole a solenoide nei sistemi di dosaggio prodotti chimici rappresenta un’evoluzione significativa per applicazioni che richiedono controllo digitale preciso e tempi di risposta rapidi. Mentre le pompe dosatrici garantiscono precisione volumetrica, le elettrovalvole a solenoide permettono controllo istantaneo del flusso con commutazione in 10-50 millisecondi, ideale per processi di dosaggio batch o per intercettazioni di sicurezza.

Per approfondire le diverse tecnologie di controllo automatico disponibili, dalle elettrovalvole a solenoide ai sistemi modulari integrati, consultate la nostra guida all’automazione controllo fluidi industriali. Questa risorsa analizza come combinare pompe dosatrici con elettrovalvole a solenoide per ottenere sistemi di dosaggio prodotti chimici completamente automatizzati, con controllo fail-safe e integrazione Industry 4.0.

Pompe elettromagnetiche vs peristaltiche: quale scegliere?

Queste due tecnologie rappresentano le soluzioni più diffuse nel dosaggio industriale, ciascuna con punti di forza specifici:

Pompe elettromagnetiche: Eccellono nei dosaggi di piccoli volumi con alta precisione. Si preferisce quando la compatibilità chimica è il fattore primario, grazie alla disponibilità di testate in materiali altamente resistenti. Sono ideali per:

- Trattamento acque

- Dosaggio disinfettanti

- Applicazioni con dosaggi costanti

Pompe peristaltiche: Brillano quando l’integrità del fluido è fondamentale o quando si trattano liquidi difficili. Sono la scelta preferita per:

- Fluidi viscosi o contenenti particelle

- Applicazioni che richiedono frequenti variazioni di dosaggio

Calibrazione dei sistemi di dosaggio: aspetto critico spesso trascurato

Diversi fermi macchina nei sistemi di dosaggio derivano da calibrazioni inadeguate. Per garantire prestazioni ottimali:

- Calibrazione iniziale: Fondamentale all’installazione e dopo ogni intervento di manutenzione

- Verifiche periodiche: Programmate in base alla criticità dell’applicazione

- Controlli rapidi: Utilizzate cilindri graduati per verifiche veloci della portata effettiva

- Documentazione: Registrate ogni calibrazione per tracciabilità e conformità normativa

Integrazione nell’Industria 4.0

I moderni sistemi di dosaggio offrono funzionalità avanzate che li rendono perfettamente integrabili in ambienti industriali digitalizzati:

- Controllo remoto: Impostazione e monitoraggio da pannelli centralizzati o dispositivi mobili

- Connettività: Interfacce per comunicazione con sistemi SCADA o MES

- Manutenzione predittiva: Monitoraggio dello stato e allerte preventive

- Storicizzazione dati: Registrazione automatica dei parametri di dosaggio per tracciabilità completa

Significativi risparmi di tempo grazie all’implementazione di sistemi connessi, con conseguente ottimizzazione delle risorse umane.

Conclusione: oltre il prezzo d’acquisto

Nella valutazione di un sistema di dosaggio, il costo iniziale rappresenta solo una frazione del TCO (Total Cost of Ownership). Fattori come precisione nel tempo, manutenzione richiesta, consumi energetici e durata delle parti soggette a usura possono modificare radicalmente la convenienza di un sistema rispetto a un altro.

Spesso si sottostimano i costi operativi a lungo termine di sistemi economici, ritrovandosi poi a fronteggiare spese impreviste e performance inadeguate. Una valutazione completa, che consideri l’intero ciclo di vita del sistema di dosaggio, garantisce non solo risparmio economico ma anche continuità operativa e qualità costante nei processi produttivi.

La scelta del sistema di dosaggio ideale richiede un’analisi approfondita delle specifiche esigenze applicative, ma rappresenta un investimento strategico che si ripaga ampiamente in termini di efficienza, qualità e sicurezza operativa.