Quando si deve scegliere un serbatoio industriale, il dimensionamento corretto è fondamentale per evitare sprechi di spazio, costi di gestione elevati e problemi operativi. Una volta definito il volume necessario, diventa cruciale selezionare gli accessori appropriati: sistemi di monitoraggio livello, valvole di aspirazione sicura e soluzioni di contenimento. In questo articolo analizziamo i principi di dimensionamento per aiutarti a scegliere gli accessori più adatti al tuo serbatoio.

I quattro fattori fondamentali del dimensionamento

Analisi della domanda: portata media vs picchi

Il primo aspetto da considerare è il rapporto tra la portata media richiesta dall’impianto e i picchi di domanda. Un serbatoio deve fungere da polmone: accumula fluido quando la richiesta è inferiore alla produzione e lo eroga durante i picchi di consumo.

La portata media dell’impianto determina il dimensionamento della pompa di alimentazione, mentre la differenza tra picchi e valli di consumo influenza direttamente il volume del serbatoio necessario.

Coefficienti di sicurezza operativa

Nella progettazione industriale è fondamentale prevedere margini di sicurezza. Interruzioni impreviste della fornitura, guasti temporanei o manutenzioni straordinarie possono bloccare la produzione se il serbatoio non ha capacità sufficiente.

I coefficienti di sicurezza dipendono dalla criticità del processo: per applicazioni continue come l’industria chimica o farmaceutica, si considerano riserve maggiori rispetto a processi con possibilità di interruzione programmata.

Vincoli di spazio e installazione

Le limitazioni fisiche del sito industriale condizionano forma e dimensioni del serbatoio. Altezza disponibile, portata del solaio, accessi per manutenzione e distanze di sicurezza sono tutti vincoli che influenzano la progettazione.

In spazi ristretti può essere necessario optare per serbatoi più alti e stretti, mentre in presenza di limitazioni di carico si preferiscono soluzioni più basse e ampie.

Analisi costi operativi vs investimento

Un serbatoio più grande comporta maggiori costi iniziali ma può ridurre i costi operativi permettendo l’uso di pompe meno potenti o riducendo la frequenza dei cicli di avviamento. L’analisi economica deve considerare il costo totale di possesso nel ciclo di vita dell’impianto.

Calcolo pratico del volume

Il volume del serbatoio si calcola analizzando i flussi di entrata e uscita nel tempo. La formula base considera la differenza tra portata erogata e portata richiesta, integrata nel periodo di massimo squilibrio.

Volume minimo = Portata deficit × Tempo deficit

Dove il deficit rappresenta il periodo in cui la richiesta supera l’erogazione della pompa.

Esempio pratico di dimensionamento

Consideriamo un impianto con:

- Portata pompa costante: 100 L/h

- Richiesta variabile: da 50 a 150 L/h

- Periodo di picco: 4 ore consecutive

Durante il picco, il deficit è di 50 L/h per 4 ore, quindi serve un volume minimo di 200 litri. Aggiungendo un coefficiente di sicurezza del 20%, il serbatoio dovrebbe avere capacità di almeno 240 litri.

Sicurezza e sistemi di contenimento

Serbatoi a doppia parete per prodotti chimici

Quando si stoccano prodotti chimici pericolosi, la normativa richiede sistemi di contenimento secondario per prevenire contaminazioni ambientali in caso di perdite. I serbatoi a doppia parete offrono una soluzione integrata che combina stoccaggio primario e contenimento di sicurezza.

La parete esterna funge da bacino di contenimento, con volume pari ad almeno il 110% della capacità del serbatoio interno. Questa soluzione riduce i costi di installazione rispetto a vasche di contenimento separate e ottimizza l’uso dello spazio disponibile.

Vantaggi del contenimento integrato

I sistemi a doppia parete offrono vantaggi operativi ed economici:

- Riduzione dell’ingombro complessivo dell’installazione

- Eliminazione della necessità di vasche esterne

- Possibilità di monitoraggio continuo dell’intercapedine

- Maggiore sicurezza operativa e conformità normativa

Il costo iniziale superiore viene ammortizzato dai risparmi in opere civili e dalla riduzione dei rischi ambientali.

Protezione con sensoristica avanzata

All’interno di un impianto produttivo vengono spesso utilizzati acidi o alcali che sono altamente corrosivi. È indispensabile che tutti i componenti dell’impianto siano scelti in materiali adatti a sostenere l’attacco chimico di queste sostanze, come il PP, che è tra i polimeri plastici che offrono una maggiore resistenza.

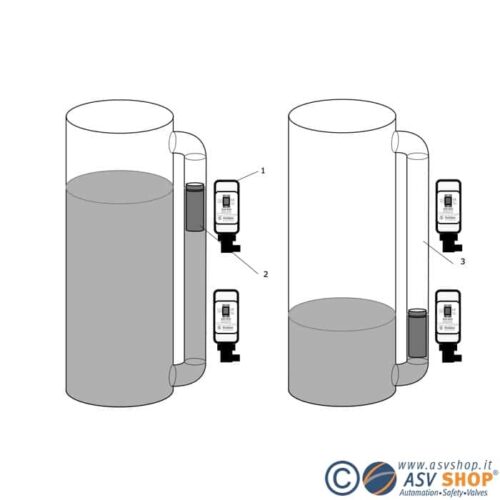

Eventuali incidenti possono riguardare anche i serbatoi, che possono traboccare, avere delle perdite o addirittura esplodere o implodere. Per evitare che il liquido fuoriesca è possibile utilizzare un sensore di livello in grado di rilevare il “troppo pieno”, come il CGS.

Per evitare che il liquido sgoccioli all’esterno è possibile installare sotto i serbatoi delle vasche di contenimento che raccolgano le perdite. In questo caso sarà invece utile installare un sensore di livello che possa rilevare la presenza del liquido, come il CLS, possibilmente attivando un allarme che permetta di muoversi tempestivamente.

Monitoraggio e gestione operativa

Controllo automatico dei livelli

Una volta dimensionato correttamente, il serbatoio richiede sistemi di monitoraggio per garantire funzionamento ottimale. Il controllo continuo dei livelli previene sia lo svuotamento completo che il traboccamento, proteggendo pompe e impianto.

I moderni sistemi di controllo permettono automazione completa con allarmi preventivi e arresti di sicurezza. Per scegliere la tecnologia più adatta alla tua applicazione, consulta la nostra guida agli indicatori di livello e le loro caratteristiche.

Sistemi di aspirazione sicura

Il prelievo di fluidi dal serbatoio richiede precauzioni specifiche per evitare danni all’impianto. Depressioni eccessive possono causare cavitazione delle pompe o, nei casi estremi, collasso del serbatoio stesso.

Valvole affidabili per sistemi di aspirazione da serbatoio

Quando si progetta un sistema di aspirazione da serbatoio, la scelta delle valvole non può essere un ripensamento. Depressioni eccessive, fluidi con particelle in sospensione, e cicli termici ripetuti sottopongono le valvole a sollecitazioni che componenti standard faticano a gestire nel lungo periodo.

Le zone morte all’interno del corpo valvola diventano trappole per depositi che compromettono gradualmente la tenuta, mentre alberi multi-componente sviluppano giochi meccanici che causano perdite e malfunzionamenti. La progettazione corretta delle valvole sotto al serbatoio– con alberi integrati, design senza zone morte significative, e connessioni standardizzate – è essenziale per garantire affidabilità operativa nei sistemi di aspirazione critici. Per approfondire come scelte progettuali specifiche possano prevenire guasti costosi nelle valvole industriali, consulta la nostra guida tecnica comparativa.

L’installazione di valvole di sicurezza e sistemi di compensazione pressione è fondamentale per operazioni affidabili. Per approfondire le precauzioni necessarie, consulta la nostra guida all’aspirazione da serbatoi chiusi.

Checklist per il dimensionamento

Prima di procedere con l’installazione, verifica questi aspetti critici:

Analisi dei flussi:

- Portata media e picchi di domanda calcolati correttamente

- Coefficienti di sicurezza appropriati per l’applicazione

- Analisi economica costi/benefici completata

Vincoli installazione:

- Spazio disponibile e limitazioni strutturali verificate

- Accessi per manutenzione previsti

- Conformità normative di sicurezza rispettata

Sistemi ausiliari:

- Monitoraggio livelli progettato in base al volume del serbatoio

- Sistemi di aspirazione dimensionati per la capacità specifica

- Contenimento secondario previsto per sostanze pericolose

- Accessori di sicurezza appropriati per l’applicazione

Gestione operativa:

- Procedure di manutenzione definite

- Sistema di allarmi implementato

- Formazione operatori completata

Un dimensionamento accurato del serbatoio è la base per scegliere gli accessori più appropriati. La corretta valutazione di questi fattori ti aiuterà a selezionare sistemi di monitoraggio, valvole di sicurezza e strumentazione più adatti alle tue esigenze operative.

Per supporto nella scelta di accessori per serbatoi industriali o per richiedere un preventivo personalizzato, contatta il nostro team tecnico.

Oltre al dimensionamento del serbatoio primario, la normativa ambientale richiede sempre più frequentemente l’implementazione di sistemi di contenimento secondario. Per approfondire come le vasche di contenimento e gli indicatori di livello contribuiscono alla conformità normativa e alla sostenibilità certificata, consulta il nostro articolo dedicato a indicatori di livello per vasche di contenimento per produzioni sostenibili.