Nel settore industriale, i costi di manutenzione delle valvole rappresentano una voce sempre più critica nei budget operativi, spesso superando il valore iniziale del componente stesso. La pressione per ridurre i fermi impianto ha trasformato ogni guasto in un’emergenza costosa: spedizioni urgenti, tempi tecnici per identificare il ricambio corretto, rischio di errori nella sostituzione. Questo ciclo vizioso colpisce particolarmente gli impianti chimici e di trattamento acque, dove una valvola bloccata può fermare intere linee produttive.

La buona notizia è che gran parte di questi problemi nasce da difetti progettuali evitabili:

- zone morte che accelerano l’usura

- alberi multi-componente che creano punti di cedimento

- connessioni non standardizzate che complicano la manutenzione

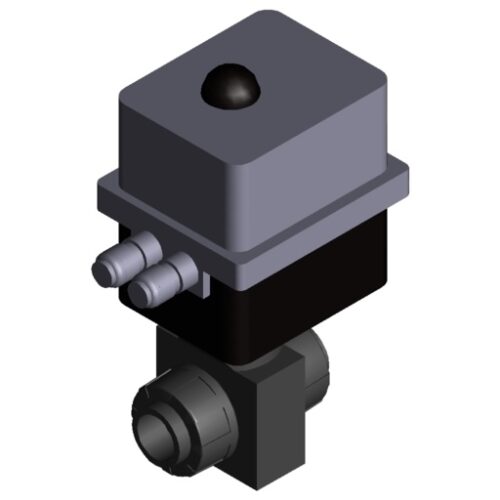

Analizzando il design della valvola a sfera C10 ASV Stubbe, scopriamo come scelte progettuali specifiche – dall’albero integrato alle connessioni DIN 8063 – possano eliminare alla radice le cause più comuni di guasto. L’investimento iniziale in componenti progettati correttamente si ripaga rapidamente attraverso la riduzione drastica dei costi di gestione e manutenzione.

Il vero costo di una valvola rotta

Quando una valvola a sfera si guasta durante la produzione, il danno economico va ben oltre il prezzo del ricambio. Nella nostra esperienza, i costi manutenzione valvole sfera possono facilmente triplicare rispetto a un acquisto programmato, creando un impatto significativo sui budget operativi.

La prima voce di spesa è rappresentata dalla spedizione urgente. Mentre un ordine pianificato può beneficiare di tariffe standard, un componente necessario per sbloccare la produzione richiede corrieri espressi o addirittura trasporti dedicati. Inoltre, il tempo tecnico necessario per gestire l’emergenza comporta costi aggiuntivi: identificazione del codice esatto, verifica della compatibilità chimica, coordinamento con i fornitori disponibili.

Il rischio di errore nella scelta del ricambio rappresenta forse l’aspetto più insidioso. Sotto pressione, è facile ordinare una valvola apparentemente identica ma con specifiche leggermente diverse per materiali o dimensioni. Questo errore può comportare non solo un secondo ordine urgente, ma anche il rischio di compromettere l’integrità dell’impianto se il componente errato viene installato.

Il controllo flusso compromesso durante il guasto può inoltre causare sprechi di materiali costosi o problemi di qualità del prodotto finito. Particolarmente critico negli impianti dove si lavorano sostanze chimiche aggressive, dove l’interruzione del controllo può portare a reazioni indesiderate o contaminazioni.

Zone morte: il difetto che accelera i guasti nelle valvole industriali

Le zone morte rappresentano uno dei principali nemici della durabilità nelle valvole industriali. Si tratta di spazi all’interno del corpo valvola dove il fluido può ristagnare, creando condizioni ideali per l’accumulo di depositi e l’innesco di processi corrosivi accelerati.

Nelle valvole a sfera tradizionali, le zone morte si formano tipicamente negli angoli tra la sfera e il corpo valvola, dove il design non garantisce un flusso completamente pulito. In queste aree, particelle solide, batteri o cristalli possono accumularsi progressivamente, creando depositi sempre più consistenti che interferiscono con il movimento della sfera.

La corrosione localizzata rappresenta il problema più grave associato alle zone morte. Quando fluidi aggressivi ristagnano in questi spazi, si creano condizioni elettrochimiche che accelerano drasticamente il deterioramento del materiale. In ambienti chimici, questo fenomeno può ridurre la vita utile di una valvola da anni a mesi.

L’effetto gelo nelle applicazioni con fluidi acquosi aggiunge un ulteriore fattore di rischio. L’acqua che ristagna nelle zone morte può congelare durante i fermi impianto, creando pressioni interne che danneggiano irreversibilmente le guarnizioni e deformano i componenti metallici.

La valvola C10 ASV Stubbe elimina questo problema attraverso un design ottimizzato che riduce al minimo gli spazi morti. La sfera viene prima stampata e rettificata con precisione; successivamente, viene stampato attorno ad essa il corpo della valvola. Questo approccio progettuale si traduce direttamente in una riduzione significativa delle spese manutentive nel lungo periodo.

Albero integrato: robustezza strutturale per valvole chimiche

La differenza tra un albero integrato e uno multi-componente può determinare il successo o il fallimento di un’applicazione industriale critica. Questo elemento, spesso trascurato nella valutazione iniziale, rappresenta in realtà il cuore della robustezza strutturale di un robinet sfera industriale.

Nelle soluzioni tradizionali a due pezzi, l’albero è composto da componenti separati collegati tramite accoppiamenti meccanici. Ogni punto di giunzione costituisce un potenziale punto di cedimento, dove sollecitazioni meccaniche, dilatazioni termiche e corrosione possono compromettere l’integrità strutturale. Con il tempo, i giochi meccanici tendono inevitabilmente ad amplificarsi, causando vibrazioni, perdite e usura prematura delle guarnizioni.

L’evoluzione dei giochi meccanici rappresenta un processo inarrestabile nelle soluzioni multi-componente. Le vibrazioni dell’impianto, i cicli termici e le sollecitazioni operative causano un graduale allentamento delle connessioni. Questo fenomeno richiede interventi di manutenzione periodici per il serraggio e, nei casi più gravi, la sostituzione anticipata dell’intera valvola.

La valvola C10 ASV Stubbe adotta invece un albero integrato monoblocco che elimina completamente questi punti critici. La robustezza strutturale superiore garantisce prestazioni costanti nel tempo, riducendo drasticamente la necessità di interventi manutentivi. Questa scelta progettuale si rivela particolarmente vantaggiosa nelle valvole sfera lunga durata, dove la continuità operativa è prioritaria.

Molti tecnici della manutenzione industriale sottovalutano l’importanza di questo dettaglio fino al primo guasto. Tuttavia, per comprendere come riconoscere e risolvere i problemi operativi quando si presentano, risulta utile approfondire le tecniche per sbloccare una valvola a sfera compromessa, che evidenziano proprio come i punti di giunzione dell’albero siano spesso la causa primaria dei blocchi meccanici.

Connessioni DIN 8063: standardizzazione per la manutenzione industriale

Le connessioni rappresentano un aspetto cruciale per la gestione efficiente della manutenzione industriale. La valvola C10 ASV Stubbe integra ghiere e collari con filetto DIN 8063, lo standard classico dei bocchettoni industriali, garantendo un’intercambiabilità immediata con la maggior parte degli impianti esistenti.

Questa standardizzazione elimina uno dei problemi più frustranti per i responsabili di manutenzione: la ricerca del componente compatibile. Quando una valvola deve essere sostituita urgentemente, la compatibilità con lo standard DIN 8063 permette di utilizzare scorte esistenti o di reperire rapidamente ricambi da fornitori alternativi, riducendo significativamente i tempi di fermo impianto.

La facilità di intercambiabilità si traduce anche in una riduzione degli investimenti in magazzino. Invece di mantenere scorte specifiche per ogni modello di valvola, gli impianti possono standardizzare su componenti DIN 8063, ottimizzando la gestione dell’inventario e riducendo il capitale immobilizzato in ricambi.

Dal punto di vista operativo, le connessioni standardizzate semplificano anche la formazione del personale di manutenzione. Gli operatori possono sviluppare competenze trasversali applicabili a diverse tipologie di valvole industriali, invece di dover apprendere procedure specifiche per ogni marchio o modello.

La scelta dei materiali costruttivi gioca un ruolo fondamentale nella durabilità delle connessioni. Per approfondire come materiali diversi influenzano le prestazioni e le spese manutentive a lungo termine, è essenziale comprendere la compatibilità chimica di PVC, PP e PVDF, che determina la resistenza alla corrosione e l’usura dei componenti di connessione in ambienti industriali aggressivi.

Prevenzione: quando la qualità paga nel lungo periodo

L’approccio preventivo nella selezione delle valvole sfera lunga durata richiede una valutazione che va oltre il prezzo di acquisto iniziale. Nella nostra esperienza, gli impianti che investono in componenti di qualità superiore riducono le spese operative complessive fino al 60% nell’arco di cinque anni.

I criteri di scelta per applicazioni critiche devono considerare prioritariamente la robustezza progettuale. Un albero integrato, l’assenza di zone morte significative e la standardizzazione delle connessioni rappresentano indicatori affidabili di un design maturo e testato. Questi elementi non sono visibili in una scheda tecnica standard, ma emergono dall’analisi approfondita della documentazione costruttiva e dall’esperienza operativa.

Riconoscere un design di qualità richiede attenzione ai dettagli apparentemente secondari. La presenza di certificazioni specifiche per l’applicazione, la disponibilità di documentazione tecnica completa e la trasparenza sui materiali utilizzati sono segnali positivi. Al contrario, specifiche tecniche vaghe, mancanza di informazioni sui test di durata e prezzi significativamente inferiori alla media di mercato dovrebbero destare sospetti.

Il rapporto tra investimento iniziale e spese ricorrenti segue una logica matematica precisa. Una valvola di qualità superiore può costare il 30-50% in più rispetto a un’alternativa economica, ma elimina praticamente gli interventi manutentivi straordinari e riduce drasticamente la frequenza delle sostituzioni programmate.

L’identificazione rapida e corretta dei componenti durante la manutenzione rappresenta un fattore spesso trascurato ma economicamente rilevante. Un sistema di etichettatura professionale delle valvole può ridurre significativamente i tempi di intervento e il rischio di errori, amplificando i benefici economici di una scelta progettuale corretta. La combinazione tra componenti di qualità e gestione organizzata della manutenzione crea un circolo virtuoso che massimizza l’efficienza operativa.

Il costo totale di proprietà deve sempre includere una valutazione realistica della frequenza di intervento prevista, delle spese di fermo impianto specifiche per l’applicazione e dell’impatto sulla qualità del prodotto finito. Solo attraverso questa analisi completa è possibile apprezzare il valore reale delle valvole progettate per la durabilità industriale.

Conclusioni

I costi manutenzione valvole sfera rappresentano una delle voci più sottovalutate nei budget industriali, eppure possono facilmente superare l’investimento iniziale quando non si scelgono componenti progettati correttamente. L’eliminazione delle zone morte, l’adozione di alberi integrati e la standardizzazione delle connessioni DIN 8063 non sono dettagli tecnici marginali, ma scelte progettuali che determinano il successo economico di un impianto nel lungo periodo.

La valvola C10 ASV Stubbe dimostra come un approccio ingegneristico maturo possa trasformare un componente apparentemente semplice in una soluzione che riduce drasticamente le spese operative. Investire in valvole sfera lunga durata significa scegliere la prevedibilità dei costi e la continuità produttiva rispetto al rischio di emergenze costose.