L’industria alimentare richiede sistemi di refrigerazione complessi per preservare la qualità e la sicurezza dei prodotti. Negli ultimi anni abbiamo supportato diverse aziende alimentari nella corretta implementazione della segnaletica di sicurezza per i loro impianti di refrigerazione. Un errore nella segnaletica può costare caro: fermi produzione, sanzioni normative, rischi per la sicurezza del personale. In questo articolo analizziamo le normative specifiche, i rischi dell’ammoniaca negli ambienti alimentari e le soluzioni di segnaletica conformi per garantire sicurezza e compliance.

Normative specifiche per la segnaletica impianti refrigerazione alimentare

Decreto Legislativo 81/2008: requisiti di segnaletica

Il Decreto Legislativo 81/2008 stabilisce che “I recipienti utilizzati sui luoghi di lavoro e contenenti sostanze o miscele classificate come pericolose conformemente ai criteri relativi a una delle classi di pericolo fisico o di pericolo per la salute in conformità del regolamento (CE) n. 1272/2008 nonché i recipienti utilizzati per il magazzinaggio di tali sostanze o miscele pericolose e le tubazioni visibili che servono a contenere o a trasportare tali sostanze o miscele pericolose devono essere etichettati con i pertinenti pittogrammi di pericolo”.

Norma UNI EN 378: sicurezza impianti frigoriferi

La norma UNI EN 378 “Sistemi di refrigerazione e pompe di calore – Requisiti di sicurezza e ambientali” specifica i requisiti per la sicurezza delle persone e dei beni negli impianti di refrigerazione. La norma stabilisce che “in prossimità o sull’impianto di refrigerazione deve essere posizionata una targa segnaletica (etichetta) con specifiche indicazioni”.

DPR 177/2011: spazi confinati nelle celle frigorifere

Per la sicurezza all’interno delle celle frigorifere ad atmosfera controllata, il riferimento normativo è il DPR 177/2011 che stabilisce che “in corrispondenza di ogni accesso alle celle frigorifere deve essere posta la segnaletica di sicurezza con l’indicazione del pericolo di asfissia”.

Simboli GHS per sostanze pericolose negli impianti alimentari

Negli impianti di refrigerazione dell’industria alimentare, l’implementazione della simbologia GHS per sostanze chimiche pericolose è cruciale per la sicurezza del personale e la conformità normativa. I simboli di pericolo GHS standardizzati devono essere applicati su tubazioni che trasportano ammoniaca e altri refrigeranti, garantendo identificazione immediata dei rischi chimici e fisici. La classificazione delle sostanze secondo sistema GHS facilita la formazione del personale e riduce i rischi operativi. Per implementare correttamente la segnaletica di sicurezza con simboli GHS negli impianti industriali, consulta la nostra guida sui simboli GHS per un impianto industriale.

Rischi specifici: ammoniaca e ambiente alimentare

Proprietà e pericoli dell’ammoniaca

Nel settore industriale il fluido più utilizzato è l’ammoniaca, che ha interessanti proprietà: appartiene ai refrigeranti naturali ed è efficiente dal punto di vista energetico sia a bassa che ad alta temperatura. Tuttavia, l’ammoniaca può essere molto pericolosa: è infatti infiammabile e potenzialmente tossica.

Criticità negli impianti alimentari

All’interno degli impianti alimentari i rischi sono amplificati perché eventuali perdite possono compromettere la sicurezza alimentare, le celle frigorifere creano spazi confinati ad alto rischio e il personale operativo potrebbe non sempre riconoscere immediatamente i pericoli specifici. Come spiegato nel nostro articolo sull’identificazione dei tubi con colori ed etichette, un sistema di identificazione chiaro e standardizzato è fondamentale per la sicurezza operativa.

Tra gli incidenti che possono coinvolgere un magazzino refrigerato va considerato l’incendio, causato anche dalla presenza di sostanze infiammabili quali l’ammoniaca, come documentato in questa analisi sui rischi nelle celle frigorifero.

Costi delle non-conformità: sanzioni e fermi produzione

Le violazioni della normativa sulla segnaletica di sicurezza comportano sanzioni amministrative che variano in base all’entità e complessità dell’impianto, al grado di pericolosità e alle circostanze della violazione. Nel settore alimentare, la non conformità alle normative HACCP può comportare ulteriori conseguenze operative significative.

I costi indiretti delle non-conformità includono fermi produzione per interventi correttivi, perdita di prodotti deteriorati durante i blocchi operativi e danneggiamento reputazionale presso clienti e enti di controllo. Come evidenziato nella nostra guida sulla sicurezza sul lavoro e valutazione del rischio, un approccio preventivo alla sicurezza è sempre più conveniente rispetto alla gestione delle emergenze.

Mapping segnaletica specifica per impianti refrigerazione alimentare

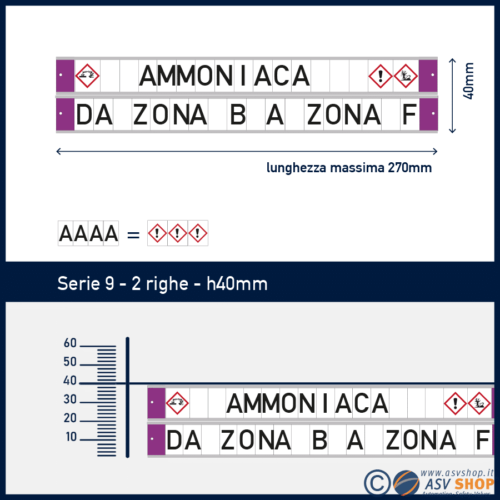

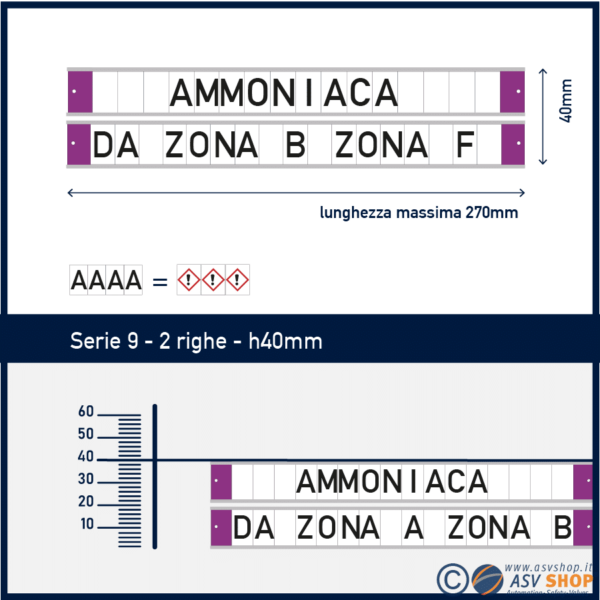

Circuito primario (ammoniaca): segnaletica ad alto rischio

Il circuito primario che utilizza ammoniaca richiede segnaletica specifica per sostanze tossiche, infiammabili e corrosive (pittogramma provetta che versa liquido). Il colore identificativo standard prevede nastri gialli o viola con scritte nere o bianche per sostanze tossiche, secondo normativa UNI 5634.

Circuito secondario (glicole): segnaletica tubazioni glicole

Il circuito secondario con glicole necessita di identificazione specifica del fluido con la dicitura “GLICOLE”, frecce direzionali in colore verde o viola .

Zone critiche: punti di intervento d’emergenza

Le valvole di sicurezza devono essere identificate con segnaletica “VALVOLA DI EMERGENZA – NON MANOMETTERE” e numerazione progressiva per consentire l’identificazione rapida durante le emergenze.

I by-pass e le derivazioni richiedono nastri colorati con codice colore specifico per ogni sezione dell’impianto, etichette con codice alfanumerico di identificazione univoco e un diagramma di flusso semplificato posizionato in prossimità dei quadri di controllo.

Gli emergency stop e i sistemi di allarme devono riportare segnaletica “ARRESTO DI EMERGENZA REFRIGERAZIONE” con sfondo rosso e simboli bianchi per garantire la massima visibilità, posizionata a un’altezza operativa compresa tra 1,20 e 1,50 metri dal suolo.

Segnaletica accessi celle frigorifere

Ogni accesso alle celle frigorifere deve riportare segnaletica di sicurezza specifica che indichi “il pericolo di asfissia” e deve essere dotato di “sistemi di rilevazione dei gas e di segnalazioni acustiche e visive per indicare la carenza di ossigeno”. La cartellonistica obbligatoria include i messaggi “PERICOLO ATMOSFERA CONTROLLATA – RISCHIO ASFISSIA”, “VIETATO L’ACCESSO SENZA DPI RESPIRATORI” e l’indicazione dei contatti di emergenza chiaramente visibili.

HACCP e segnaletica: requisiti del settore alimentare

Tracciabilità e identificazione

Nel settore alimentare, la segnaletica deve supportare i requisiti HACCP attraverso l’identificazione chiara delle temperature di sicurezza per ogni zona dell’impianto, la marcatura specifica dei punti di controllo critico (CCP) dove si effettuano le misurazioni per la sicurezza alimentare e le indicazioni procedurali per la pulizia e sanificazione di tubazioni e componenti.

Materiali resistenti a sanificazione

La segnaletica per l’industria alimentare deve resistere a lavaggi ad alta pressione, disinfettanti chimici come ipoclorito e sbalzi termici. I materiali raccomandati includono nastri in PVC ed etichette componibili in plastica con resistenza UV per le installazioni in ambienti esterni.

Installazione e manutenzione della segnaletica

Posizionamento strategico

Il posizionamento ottimale della segnaletica richiede visibilità garantita da qualsiasi angolo di approccio, installazione a un’altezza compresa tra 0,8 e 2,0 metri dal suolo per l’accessibilità operativa, illuminazione adeguata o utilizzo di materiali rifrangenti per ambienti con scarsa illuminazione e una distanza massima di 5 metri tra segnalazioni consecutive su tubazioni lunghe per mantenere la continuità informativa.

Manutenzione preventiva

Un programma di manutenzione efficace include controlli trimestrali dello stato di conservazione della segnaletica, sostituzione immediata di etichette danneggiate o illeggibili per mantenere la sicurezza, verifiche post-sanificazione dell’aderenza e leggibilità dei materiali e aggiornamento tempestivo della segnaletica in caso di modifiche agli impianti esistenti.

Conclusioni: investire nella segnaletica per la sicurezza alimentare

Una corretta segnaletica per impianti di refrigerazione nell’industria alimentare non è solo un obbligo normativo, ma un investimento strategico in sicurezza e continuità operativa. I costi di implementazione sono minimi rispetto ai rischi di sanzioni, fermi produzione e incidenti.

Le nostre soluzioni di segnaletica professionale garantiscono conformità normativa, resistenza agli ambienti alimentari e identificazione immediata dei rischi. Dalla piccola azienda casearia al grande stabilimento industriale, ogni impianto necessita di segnaletica specifica per il proprio livello di rischio.

Per una valutazione personalizzata delle vostre esigenze di segnaletica per impianti refrigerazione, il nostro team tecnico è a disposizione per sopralluoghi e consulenze specifiche.

Se questo articolo sulla segnaletica per refrigerazione ti è stato utile, potrebbero interessarti anche:

- Identificazione dei tubi: colori ed etichette – la guida completa alla segnaletica per tubazioni industriali con normative e codici colore standardizzati

- Sicurezza sul lavoro: l’importanza della valutazione del rischio – come implementare un approccio sistematico alla sicurezza negli ambienti industriali

- Segnaletica orizzontale: magazzini e capannoni – normative e soluzioni per la segnaletica delle aree di stoccaggio e movimentazione